曾几何时,机床行业一直是一个默默前行的“隐形”产业,在很多人眼中十分的陌生,除了在年代剧中偶尔露出的冰山一角,基本没有什么曝光度。

但我国工业发展至今,最大的功臣就要数机床行业了,很多老一辈的人都知晓这样一句话:要发展工业,机床先行,这是基础,是当务之急。

在中国的大力发展下,2020年的时候,中国机床的产值就已经问鼎全球。

但令人没想到的是,还没过多久,昔日的行业老大沈阳机床和大连机床就突然宣布破产重组,曾经被称为机床“十八罗汉”的企业也都逐渐的销声匿迹。

一夜之间,机床强国就直接化成了泡沫,这巨大的反差,不禁让人产生了一个疑问,中国机床,究竟是真强还是虚胖?

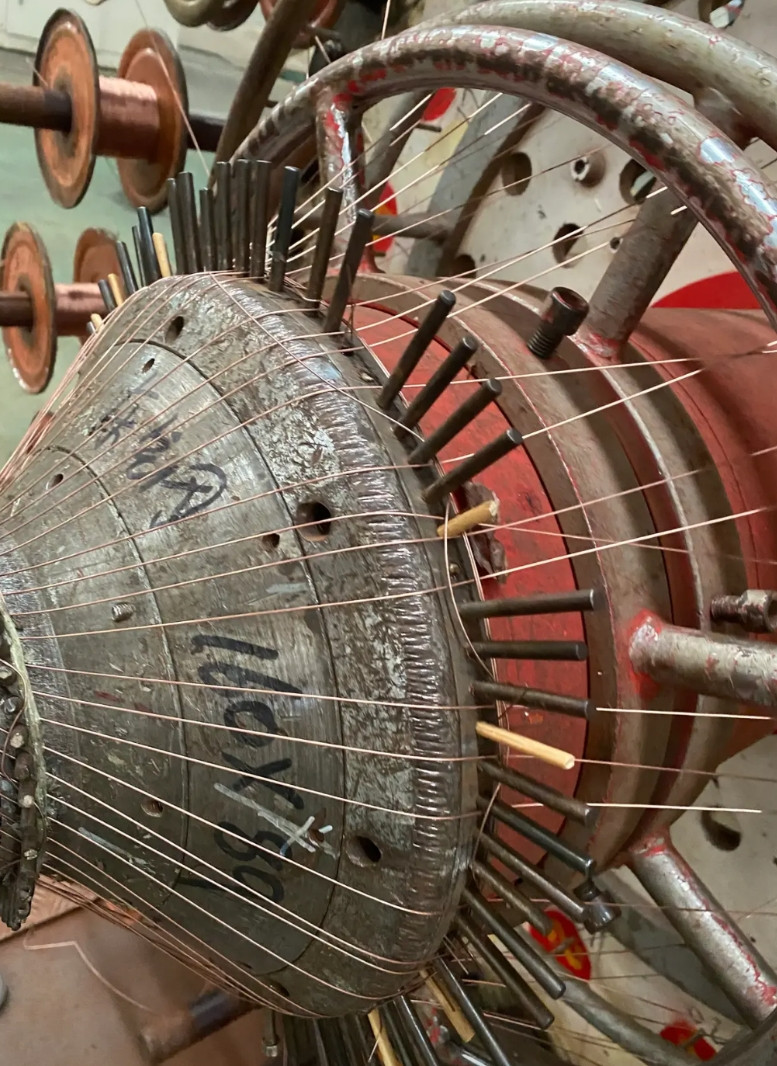

蹒跚起步新中国成立初期至1978年,这段时期几乎是见证了我国机床工业的初创与成长,在那个年代,设备和工厂都挺匮乏的,全国机床加起来才不过十万来台,连基础形状的工业都还没形成。

和其他国家比起来,可以说是小巫见大巫。

为了扭转这一局面,在“老大哥”的帮助下,很快就建成了十八家国企和八家科研机构,它们被称为“十八罗汉”和“七院一所”,并且很快就出了成果。

从沈阳第一机床厂诞生新中国第一台车床,到北京第一机床厂制造出亚洲第一台数控铣床,中国机床在起步阶段就展现出了惊人的速度。

那时候,我国机床和相关产品的国产比例超过了八成,一个基本的工业框架已经搭建起来了。

都说望梅止渴,梅子的香气几乎是已经飘在了中国工业的上空。

但随着国际形势波动,中苏关系断裂,苏联专家纷纷离境,欧美国家还对我国技术施加限制。

一夜之间,中国的机床行业就遭到了不小的挫败。

虽然在国家支持下,中国机床产量一直居高不下,但由于缺乏国际交流,前端研发几乎是处于空白,并且前期因为过于追求产量,质量这一块始终提不上来,很多的资源浪费极其严重。

早起却晚到,这似乎就是对这段时间我国机床业发展的真实写照。

跌入迷途

跌入迷途改革开放后,我国进入了一个重要的转型期,在改革春风吹拂下,中国的机床行业开始与世界接轨,迎来了新的可能。

通过引进德国、日本、美国等国家的先进技术,中国大批量制造了数控车床,也就说打算用“以市场换技术”的方式实现快速的发展。

这条路看起来很美,但现实却很骨感。

外国公司一般只肯把一些不那么关键的技术卖出去,而对真正重要的技术却守口如瓶。

还有些外国公司合作时会提出一些限制条件,比如大连光洋在和日本公司合作时就遇到了一个问题,就是机床一旦移动就会自动锁死,这种规定听起来就像霸王条款。

这种不平等的合作模式,使得中国机床企业长期处于技术依附状态,难以掌握核心技术。

十几年下来,中国机床在技术上始终停滞不前,只能沦为最低端的“组装厂”,可想而知那种寄人篱下的日子有多难受。

特别是90年代的时候,因为进口税的减少,很多外国的高档机床设备趁机迅速的流入我国市场。

国产机床与之一比,高下立判,那些曾让我们自豪的“十八罗汉”品牌在市场上直接沦为二三线产品。

21世纪初,中国加入世贸后,经济快速发展,机床需求量也因此大增,中国机床产业终于迎来了短暂的黄金时代,也就是我们常说的“黄金十年”。

2001年至2005年,中国数控机床产量以每年30%以上的速度增长。

沈阳和大连的机床企业成功上榜全球机床产值前十。

2011年,沈阳机床以180亿元的年销售额成为全球行业霸主,并被央视纪录片《大国重器》誉为“国之重器”。

同样,这种看起来充满希望的“高速扩张”,背后的隐患依然如鲠在喉。

在当时,沈阳机床的成功,其实很大程度上得益于并购。

2004年,沈阳机床收购了云南机床和昆明机床,次年又收购了德国的希斯公司。

信息来源:国际金属加工网 《东北大型机床企业走出国门并购海外企业》

好处是可以非常快速的吸纳各个企业的优势,但并购并非万能药。

整合不同企业文化和技术体系的难度极大,技术消化吸收也不是一时能够完成的。

但这些问题在经济高速增长时期几乎是完全的被掩盖了,在2012年之后,随着全球经济增速放缓,欧美国家吸引高端制造业回流,中低端制造业向东南亚转移,中国机床产业毫无例外遭受了前所未有的冲击。

沈阳机床和大连机床昔日的隐患集中爆发,因为债务缠身,直接宣布破产重组。

截至2020年,我国机床业有近四成企业陷入亏损,而且在全球机床行业前十大企业的名单里,已经看不到中国企业的名字了,自给率低到了10%一下,大部分还得靠进口。

这残酷的现实,与中国作为全球第一机床生产大国和消费大国的身份形成了鲜明对比,令人唏嘘不已。

难以逾越的技术差距

难以逾越的技术差距其实中国机床产业的衰落,很大的原因在于技术的落后。

国外的高速加工中心普遍能跑得快,像滚珠丝杠驱动的那些,能快速移动,速度能到每分钟40米,有的甚至能到90米。咱们国产的这些机器,速度就差点儿,通常也就是每分钟30米,顶多到60米。

在机床精度方面,国外设备凭借温度补偿系统,能实现非常稳定的加工精度,而国内这方面技术还在研发中。

定位精度方面,国外精度行程1000mm以下,定位精度能控制在0.006~0.01mm之间,而国内的定位精度远低于这一标准。

这些都只是冰山一角,中国机床与国外先进设备的差距,可谓触目惊心。

技术不发达,主要是由于研发方向不稳定,加上外国公司长期的限制,以市场换技术,最终换了个寂寞。

大连光洋跟日本伙伴合作,但合同里的条件很苛刻,要是擅自动了他们的机床,那机器就锁定了。

技术不够先进,再加上管理上的问题也越来越明显,有些公司急于求成,一味扩张规模,却忽略了研发和管理的创新。

沈阳机床就是一个典型的例子,为了快速占领市场,沈阳机床推出了以租代售的策略,结果导致入不敷出,最终资不抵债,不得不破产重组。

大连机床公司因为弄虚作假、骗取贷款,结果还是走向了破产的结局。

那拨“十八罗汉”,如今几乎是散的差不多了。

有道是,亡羊补牢,为时未晚,虽然我国机床产业目前情况不佳,但仍有转机。

中国机床产业要实现从“大国”到“强国”的转变,必须走自主创新之路,摆脱对国外技术的依赖。

核心技术是买不来的,也换不来的,必须加大研发投入,突破数控系统、关键零部件等核心技术瓶颈。

要想避免低水平的恶性竞争,咱们得促进产业链的融合。

咱们的机床产业挺齐全,就是那些不太高级的产品多了点,而真正高端的又不够。

要打造小而精的全产业链集群,培育一批专精特新的“隐形冠军”。

总结

总结中国机床产业要实现从“大国”到“强国”的转变,道阻且长,任重道远。

这需要政府、企业、科研机构等各方共同努力,坚持自主创新,深耕细分领域,打造自主品牌,积极参与国际竞争。

相信通过持续的努力和战略调整,中国机床产业最终能够打破技术瓶颈,实现弯道超车,在全球市场占据领先地位,为中国制造业的腾飞提供强有力的支撑。

信息来源:新京报 2019-8-20 《行业“卖霸”资不抵债 沈阳机床破产重整》

信息来源:经济观察报 2021-6-4 《中国机床“十八罗汉”幸存者》

信息来源:央视新闻 2023-6-12 《一线调研丨一“床”跃龙门!突破0.01毫米 核心关键技术不断超越》