风能在如今的“能源时代”发展迅速。海上风电具有毗邻沿海负荷中心、土地资源占用少等优点,具有广阔的发展前景。2022年全球海上风电装机容量达57.6 GW,是2016年的3.97倍,中国海上风电总装机容量达26.5 GW,以44%的全球总装机和72%的年新增占比超越英国排名世界第一位。随着风电技术的成熟,风电平准化能源成本(levelized cost of energy,LCOE)也在不断降低。相关数据表明,2022年中国海上风电平均LCOE为0.33元/(kW·h),较2021年全球均值0.075美元/(kW·h)下降了37%。

《中国电力》2024年第9期刊发了丰力等撰写的《基于全生命周期经济评估的海上风电发展与思考》一文。文章首先梳理海上风电场的发展概况,探讨归纳已有的3类发展模式;然后从项目LCC分析、估算与经济性评估3个角度出发,利用经济指标探讨分析案例的经济性;最后根据现有的发展及研究的不足,对海上风电项目未来的发展趋势进行思考与展望。

摘要

现阶段对海上风电经济性评估研究较少,而海上风电亟需经济性评估作为其大面积应用的基础。立足海上风电项目的经济性,首先,梳理了海上风电场的组成及发展,分析目前海上风电的3类6种发展模式;接着,将海上风电项目全生命周期分为初始投资、运营维护及退役回收3个阶段,分析各阶段的成本并搭建其数学模型;然后,引入净现值等6个经济指标评价了一个海上风电案例;最后,归纳海上风电当前发展及研究的不足,指明未来的研究方向,为海上风电更经济化的发展提供支撑和参考。

01

海上风电概况

海上风电在世界范围内发展迅速,装机容量持续攀升。图1展示了2015—2022年全球海上风电新增装机及中国新增装机占比情况。中国近年来新增装机占比超过50%,已成为世界海上风电规模最大的国家。

图1 海上风电年新增装机总量与中国所占比重

Fig.1 Total annual installed capacity of OWP and its proportion in China

海上风电场主要由风电机组、输电系统和储能设备构成。风电机组通过风能产生电能,并将电能通过输电系统传输给负荷。随着市场对负荷调节的需求,储能等新设备也逐渐引入风电场。

1.1 海上风电机组

单个海上风机包括叶片、风机、塔筒和基础。风机通过叶片将捕获的风能转化为电能。

随着风机发电功率的增长,叶片的大小及材料性能要求也在逐渐升高。为减轻风能损耗,轻质高强、耐腐蚀、可设计的复合材料是当今叶片材料的首选。塔筒为风机的支撑结构,一般由空心管状钢材制成,其设计主要考虑风况、水况和叶片的长度。基础用以固定风机,其选材视风机所在环境而定。

自1991年世界首个海上风电场诞生,不断发展的风机呈现叶片持续变长、风机尺寸日益增大且单机容量不断增加的趋势(见图2)。2023年1月中国研发了单机容量18 MW、叶片长140 m的海上风机。

图2 自1991年风机尺寸/容量的变化及展望

Fig.2 Changes & vista of fan size/capacity since 1991

海上风电的快速发展与经济的优化密不可分。早期海上风电的发展很大程度依赖政府补贴,随着补贴力度减小,风机容量和尺寸大型化成为促进海上风电降本增效的根本动力。文献[21]探究得出海上风机的容量增加、体积变大促使成本降低的结论。文献[22]计算了容量分别为70 kW、450 kW和1.5 MW的风机发电成本、经营成本和保险费用,得出1.5 MW风机的上述3种成本分别仅占70 kW风机的1/2,1/3和不到1/3。同样容量的风机为捕获更多的风能,可使用更大的叶片。以单机3 MW、叶片长55 m的风机为例,若叶片加长5 m,则扫风面积可增加0.81 m2/kW,年利用小时数增加208 h。可见,容量及叶片的大型化能有效降低风机成本,提高海上风电的收益。

风机的高速发展同样也促进了技术的革新。鼠笼异步式风机是最早期广泛应用的高转速、小尺寸风机,但由于其缺乏无功调节能力、难以应对故障后的电压恢复而被性能更优的双馈风机取代。容量5 MW以下双馈风机经济性好、技术成熟、造价低,但在高速运行时其传动齿轮箱易出现过载问题。直驱式风机较好地解决了过载问题,具有很强的低电压穿越能力,故障率低,但难以消除大型化发展中重量陡增、运输不便等问题,且对稀土永磁材料依赖性强,造价居高不下。随着研究的深入,无齿轮增速的半直驱永磁风机兼顾了双馈与直驱式风机的特点,规避了二者在发展中的缺点,受到广泛重视,但技术尚不如双馈和直驱式成熟。现有海上风机主要以双馈和直驱式为主,而半直驱式风机已有取代双馈风机的趋势。2022年欧洲新增海上风机全部为直驱式与半直驱式。

1.2 海上风电输电系统

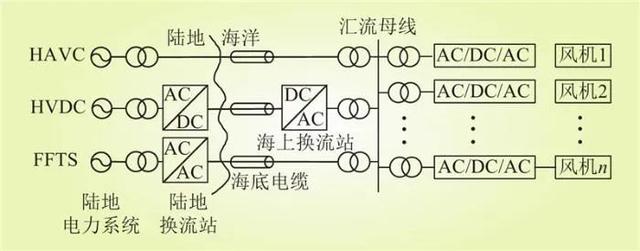

海上风电并网输电系统如图3所示。

图3 海上风电3种并网输电技术拓扑

Fig.3 Topology of 3 grid-connected transmission technologies for OWP

1)高压交流输电(high voltage alternating current,HVAC)。HVAC电能输送方式简单,技术相对成熟。但电压等级的升高会加大海底电缆的电流,进而导致电缆电容和功率的变化,使损耗剧增。故HVAC的传输距离较短,一般适用于400 MW以内、离岸70 km内的海上风电场。通过无功补偿可延长传输距离,但受电缆载荷量的约束,补偿效果有限。目前HVAC依旧为近海输电的主要方法。

2)高压直流输电(high voltage direct current,HVDC)。HVDC通过换流站将海上风电输出的交流电转换成直流,经海底电缆传输到陆地再逆变为交流。HVDC规避了电缆电容的影响,在远距离、大容量海上风电输送中起到重要作用。然而,HVDC需要在海上建设造价昂贵的换流站,建造和运维都较为困难,且多步换流必将导致损耗的增加。目前该技术在世界各国的深远海项目中有较多应用。

3)分频输电(fractional frequency transmission system,FFTS)。FFTS通过降低输电频率(如50/3 Hz)显著提升交流输电的容量与性能,降低传输损耗,大大延长了电能的传输距离,且不需要建设海上换流站,建设维护成本介于HVDC与HVAC之间,适用于离岸70 km以上的海上风电场。

表1对比了3种输电技术经济性差异。

表1 海上风电3种并网输电技术经济对比

Table 1 Comparison of 3 grid-connected transmission technologies and economies for OWP

1.3 储能及其他设备

间歇性风能导致电能供需不匹配是海上风电的发展瓶颈。储能技术使风电的灵活性大增,其削峰填谷的能力也有所加强。因海洋位置的特殊性,常见储能技术中的机械储能和电化学储能被认为具备海上发展条件,且具有少量试点。

机械储能包括抽水蓄能和水下压缩空气储能等。抽水蓄能利用风电抽水储存水的位能,目前最为经济、成熟,但约70%的抽蓄效率比其他储能略低;水下压缩空气储能利用水压和风电驱动压缩机压缩空气并存储内能,效率和安全性都很高,仅凭借海底静压就可将压缩气体长时间保存,是多数海上风电储能试点的选择之一。

电化学储能一般指电池储能,常见的有铅酸、锂离子、磷酸铁锂电池等。铅酸电池使用最早,现已被能量密度为其3~4倍的锂离子电池取代。锂离子电池在小型储能中应用广泛,但其经济性在大型储能中表现不佳。磷酸铁锂电池具有“宽温域、高安全、长寿命、低成本”的特点,转化效率最高达90%,被业界广泛使用,最具发展前景。

虽然大规模的储能技术目前尚不成熟,设备的经济性有待考证,但其对海上风电整体项目的调节与缓冲有较强的正面作用,这也是诸多风电场逐步引入储能设备的原因之一。

除储能外,海上风电场还可能有制氢、淡化海水等其他设备。但上述设备并非风电场的必要设备,且鲜见于现有的风电场,属附加设备。

02

海上风电发展模式

海上风电的发展,按不同原则可将其分为近海与远海、浅海与深海、单一和综合的3类6种发展模式。

2.1 近海模式与远海模式

海上风电按离岸距离是否大于50 km分为远海模式和近海模式。这2种模式主要区别于风能资源、机组的建造维护难度以及电能传输。

早期海上风电较多地借鉴陆地风电的经验,选址于建设相对容易且风资源丰富的近海。由于靠近陆地负荷,电能传输距离也短,HVAC技术也随早期海上风电项目逐渐成熟。

随着近海风电资源趋近于饱和,越来越多的国家将目光投向面积更广、风资源更丰富的远海,如英国离岸131~290 km的Dogger Bank、中国离岸100 km以上的“海油观澜号”风电平台。远海环境更加稳定,对风电项目的经济化发展有利,远海可以延长风电机组运行寿命。但远海也意味着建设、运维困难,电能传输需选择造价昂贵的HVDC技术。

2.2 浅海模式与深海模式

海上风电根据海底的深度是否大于50 m划分为浅海模式和深海模式。目前大约80%的项目集中在浅海。深海与浅海风机的主要区别在于机组基础,分为漂浮式和固定式2类,如图4所示。

图4 海上风机基础及适用水深

Fig.4 Foundations of offshore wind turbine and their suitable water depth

2.2.1 浅海模式与固定式风机浅海区往往同时是近海区,发展与近海模式大致相同。较为简单的施工条件和较低的经济成本是风电项目多选择浅海的主要原因。

浅海区风电机组基础主要采用固定式,如图4所示。单桩式使用混凝土管道或钢管固定机组,重力式利用底部大而沉的装置重力铆定自身。这2种基础结构最简单、造价较低,多见于水深25 m内的风电场,如Arklow Bank(爱尔兰)和Vindeby(丹麦)。陆地风电也多有采用这2种基础,但海上风电有沉下水面部分,塔筒较海上风机短。

为克服上述基础随海洋深度增加出现的稳定性问题,通常以辅助结构加强支撑:三脚架式利用轻质三角钢架固定风机;管架式采用细长的管状钢构成桁架塔,底部用3~4个桩固定;三桩式则利用从基础延伸到水面以上的三脚钢框架连接并支撑塔筒。对比而言,三脚架式和管架式都加强了整体的稳定性,目前在水深20~50 m的项目有较多使用,分别如Alpha Ventus (德国)和Ormonde (英国),管架式结构稳定性更强但也更复杂;三桩式稳定性虽然稍差,但能适应更深的海洋,目前仅有德国在水深30~50 m的Bard 1风电场使用。

2.2.2 深海模式与漂浮式风机

深海风资源异常丰富,全球超80%的风资源都在水深大于40 m的区域,但深海压强与暗流等问题较浅海严重,采用固定式基础的成本将异常高昂。为此,深海区主要采用如图4所示的漂浮式基础。半潜式用悬链线固定为风机提供支撑的漂浮三角形或矩形平台;张力腿式通过张力杆固定在水面之下的浮动平台;浮筒式利用封闭的长钢桶使风机漂浮,底部用悬链线固定。3种结构采用不同的方法使风机漂浮于海面上,并通过悬链线或张力杆实现风机位置的固定,分别在葡萄牙、意大利南部Blue H、挪威Hywind风机有应用实例。

基于上述分类,4种发展模式与风机基础和输电技术的关系如图5所示(矩形落在2种模式构成的象限内表示该技术/基础适用于该模式)。

图5 海上风电发展模式与风机基础/输电技术的关系

Fig.5 Relationship between OWP development models and wind turbine foundations/transmission technologies

2.3 单一模式与综合模式目前海上风电有单一发展和综合发展2种模式。单一模式仅有风机发电;综合模式是风电场与其他产业结合,如养殖、制氢等。

2.3.1 单一模式

海上风电长期以来都是以单一模式发展。该模式依靠运营发电获取收入,同时享受政府的长期补贴。随着风电平价上网的政策导向和补贴力度的减小,单一模式产生的收益在全生命周期内可能无法回收所有成本;项目所在海域并无其他收入,这对广阔的海洋会造成一定的资源浪费。

2.3.2 综合模式

1)与海洋牧场结合。

一般10 MW风机叶片直径可达204 m,海上风机的安全距离至少为扇叶直径的3~4倍,广阔的风电场蕴含着大量的海洋资源。为提升风电场经济收益,海上风电场与海洋牧场结合养殖的有鱼类、贝类和藻类3种。

海上风电场养殖鱼、贝类可行并已有先例。文献[49]研究得出大部分鱼类仅在风速12 m/s时距风机10 m的范围内会受到影响,但不会导致死亡率和健康程度的改变。文献[50]通过驱动自养生产指数等因素方法,研究并确定了丹麦海上风电场与贝类养殖的最佳水域,并通过试点养殖使项目产生正向收益。英国North Hoyle、德国Meer-wind海上风电场等联合大型渔业公司发起多个项目试验,为海洋牧场的推广积累了经验。

投放人工造礁不仅能提供良好的藻类食物来源,还是修复海底生态、塑造海洋生物多样性和增加风电项目额外创收的重要方法。藻类的投放会增加联合管理的成本和难度,文献[52]针对海上风电场养殖海藻所面临的风险提出了相应的应对策略,对便捷化管理、经济营收提供重要理论和依据。

由于缺乏联合运维经验,国内鲜有海洋牧场案例。但这种发展模式将对养殖创收、提高风电场经济性提供极大帮助,是未来的发展方向之一。

2)与制氢结合。

氢能是未来的清洁能源,在燃料、交通和化工领域有广泛用途。但海上风电的飞速发展所带来的消纳困难、弃风限电等问题严重制约了自身的健康运行,而海洋充足的水资源蕴含着大量氢能源,恰好为海上风电制氢提供了保障。

海上风电制氢模式有利于提升项目总体经济效益。文献[54]通过与单一模式的场景对比得出,海上风电制氢自2023年(2020年投产)起将呈现不断增加的经济优势;文献[55]使用成本现值和投资回收期评估2030年爱尔兰东部海上风电制氢的预期经济性,得出当年可实现综合发展双盈利的结论。

目前风电与制氢综合发展的有并网与非并网两大类。按照电解槽所在位置又可细化为如图6所示的5种发展模式。

图6 海上风电制氢的5种发展模式

Fig.6 Five development models of hydrogen production from OWP

2种并网制氢模式皆利用风电的余电制氢。前者目前技术最为成熟,电解槽直接与电网相连,可利用风电或电网余电制氢,距消费终端近,H2运输成本低;但配套海底电缆的建造会使成本剧增,仅适合近海发展;后者提供了余氢燃烧向电网供电的选择,可在电力负荷亟需用电时反向供电,但对海上平台储氢能力要求大,目前存在绿氢用户尚未落实、能量转化率低等问题。

3种非并网制氢模式通过风电与电解设备的直连,消除风电对电网的冲击,实现风电的100%利用。前2种模式直接通过海上/陆地平台电解水并运输氢气,在氢气运输和电能传输成本互有长短;后一种模式将电解槽集成到海上风机的塔筒内、机组底部或漂浮式基础上,利用风电直接制氢,节约了海上电解平台建造成本,但也最具挑战性,2021年西门子歌美飒、ITM Power专门启动该模式的可行性评估。非并网制氢模式目前多处于研究阶段,但其本身不受并网条件约束,无需置办并网设备,节约了大量成本,为风电消纳提供了新的有效途径。

此外,海上风电还有其他综合模式,如海水淡化、利用风电进行能源转化的“Power to X”等;亦有将综合模式再综合的案例,如2022年8月阳明集团在广东建设了中国首个“海上风电+海洋牧场+风电制氢”融合项目。但上述的其他综合模式大多处于理论和少量实验阶段,发展尚不完善。

相较于单一模式,综合模式弥补了其经济上和空间利用上的缺陷,经济优势明显。随着技术的不断成熟,综合发展模式将在有限的空间内进一步降低海上风电项目成本、创造更多经济营收。

03

基于LCC的海上风电项目经济评估

海上风电项目的经济评估建立在LCC和收益之上。LCC指项目新建开始,在风机设计寿命内包括设计、制造、维护等所有直接或间接费用折现值总和;收益为上网电量与单价之积。本章介绍海上风电项目LCC模型及经济指标,并评估中国粤西一个海上风电实例。

3.1 海上风电全生命周期与成本模型

海上风电项目的平均寿命为20~30年。在其全生命周期按时间先后可概括分为前期的初始投资阶段、投资建成后的运营维护阶段以及运营结束的退役回收阶段,每阶段细化为具体的投资项。对应于海上风电全生命周期的3个阶段,项目的LCC可分为初始投资成本、运营维护成本和退役回收成本,各成本构成及占比如图7所示。

图7 海上风电场LCC构成

Fig.7 LCC composition of offshore wind farms

3.1.1 初始投资阶段海上风电的初始投资阶段主要包括项目规划、招标采购、安装调试,分别按照“组成→成本分析与建模”的顺序展开叙述。

1)项目规划。

项目规划是海上风电项目的准备阶段,包括海上风电场选址、风资源调研与产能评估、可行性评估及项目审批。先根据调研结果,对比资金储备和产能确定初步规划。然后,进行经济性、技术性的可行性调研与分析,最后着手项目审批及后续建设的准备工作。

项目规划成本取决于海上风机的容量与项目规模,可用装机容量的线性关系计算。此外,该环节所需的法律审批、应急救援等资金也可用装机容量的函数表示。同时,应考虑风场所在地区、政策要求等。项目规划阶段在LCC中占比不足1%,因此多数学者在研究时只做粗略估算。

2)招标采购。

项目通过公开招标、中标确定最终的施工单位。根据规划阶段的调研结果,拟定建设所需的材料,按照项目需求采购对应类型和数量的风机。

采购是该部分的成本来源。海上风电场输电需要敷设海底电缆和建造海上平台、换流站、变电站等,因此需要考虑建造换流站等电力设备以及监控系统等成本;同时,当海上风电场所在海域情况更复杂时,电缆及监控系统的建设成本会随之增加。招标采购阶段的总成本为上述成本。

风机成本可用其设计功率的函数进行估算。但该方法仅考虑输出功率与成本的关系,忽略了其组成部件的成本分配。美国可再生能源实验室提出一种风机关键部件成本模型,文献[61]在此基础上考虑了风机的详细成本,提出进一步实现最佳额定功率和风速匹配获得最低成本的数学方法,但二者皆未考虑不同类型风机与齿轮箱的成本构成等问题,模型尚存不足。

监控系统的成本一般用风电场的总容量、功率和面积线性表示。海上平台、换流站等电力设备成本分别与海上风电场额定容量、主变压器额定容量和电缆的额定电流、功率有关,使用生成函数并通过数学推导即可推算出所需成本,计算简便,但未考虑地区差异可能对成本带来的影响。基础架构成本计算通式为

式中:A、B、C和D为查表可得的特定条件参数,仅计算电缆成本时C≠0;S为海上风电场额定总容量;In为电缆的额定电流。

3)安装调试。

安装调试阶段主要进行基础施工、海底电缆敷设、风机安装、监控系统接入、风电场并网和设备调试。风电场施工受海边天气多变影响较大,工期一般较陆上风电场长。为确保设备的协调运行,施工结束后需进行调试工作,最后再统一竣工验收。

安装调试成本C3为

式中:C31~C35分别为材料运输成本、船只使用成本、项目施工成本、安装成本和保险成本。

C31~C34与风电场规模、离岸距离、总施工时间等有关,C35与投保费率相关。文献[65]分析了使用不同船舶(C32)对海上风电场安装调试成本影响。文献[66]对安装总时间进行分类,根据分类时间和船只日费用率提出C33和C34的模型。海上风电场需考虑深远化发展,随着水深和离岸距离增大,C31~C34都会相应增大。对比固定式海上风机,在深远海安装浮式风机可在降低施工难度的同时节约成本。

安装调试费受环境因素影响较大,但可根据风电场布局、风机型号及容量、施工运输、监控系统设计等来准确计算。相较于陆上风电场,海上风电场施工与安装受影响因素较多,成本更大,占总投资30%以上,而陆上风电场仅为10%左右。

综上分析,用C1、C2分别表示项目规划、招标采购成本,则初始投资阶段成本Corigin为

3.1.2 运营维护阶段

3.1.2 运营维护阶段运营维护指海上风电场投入使用、管理与维护,是LCC的最主要来源。台风等海洋环境因素会影响机组的可靠性,一定程度上决定了该阶段的成本和收益情况,因此该阶段主要目标是减少运营成本,增加可靠性以提高收入。通过尾流控制、故障智能诊断与维护等运维技术可提升可靠性。随着研究的深入与技术的改进,近年来,海上风电的运维成本已下降45%。

运维成本COM为

式中:C4为固定支出成本;C5为故障维修成本。

固定支出包含设备定期维护、风电场租赁与管理和线路传输损耗。前二者是取决于项目运维方案的常数,后者可由损耗率和输电量确定。故障维修成本取决于设备故障率、年利用小时数、离岸距离和海域天气,可用其函数进行线性估算。

运维总成本取决于风电场所在位置、运维策略和风机类型,多不确定因素下的运维成本受到业界广泛关注。文献[71]分析计及天气可达性的Anylogic平台运维成本,侧重天气对运维影响,提出包括停机时间、损失电量在内的运维成本计算,评述了运维的经济效益,但未给出后续的优化方案;文献[72]综合多种影响要素,量化了影响海上风电运维的多成本要素,细化了运营维护成本的构成,但缺少对全程运输、仓储等成本的考量,难以实现普适性。

海上风电的运维成本因气候而具有波动性。通过天气预报和历史数据进行短期预测来优化运维的办法可以有效降低成本估算复杂度。值得肯定的是,运维初期成本在整个生命周期较高,之后会随时间逐步降低直至平稳。

3.1.3 退役回收阶段

风电机组达到使用寿命后进入退役阶段。目前机组有2种退役方式:一是完全退役,即所有部件、基础被拆卸处理;另一种是非完全退役,即拆旧更新,废料用于市政建设,原风电场地用于养殖业等改造建设。本文主要研究完全退役回收。

退役回收成本Cretire为

式中:C6~C9分别为风电机组的拆卸、废旧设备运输、场地清理和回收利用成本。

风电机组的拆卸成本与安装成本有关,可用风机和监控系统的安装成本按比例估算。运输成本包括海运和陆运,通过船舶/车辆的租赁与折旧成本计算。文献[74]提出并验证了基于船舶使用的风电场拆除与运输成本估算模型,但未考虑清理场地和回收成本,模型尚存不足。场地清理成本取决于其建筑面积;回收利用成本取决于废弃材料的回收方式,目前有物理回收和化学回收2种方式。通过回收能获得Fe、Cu等金属和珍贵的稀土元素。文献[75]指出包括风电基础在内,海上风场回收得到的收益将接近退役回收总成本的20%,因此回收所得的收益不可忽视。

海上风电退役回收成本的影响因素很多,其模型的构建具有很强的非线性和不确定性。鉴于退役成本在LCC中占比较小,许多学者通常使用线性化的方法进行处理。

3.2 评价指标与案例

经济评估在于衡量海上风电项目投入与收益的基本关系。通过不同指标体现项目内部之间的差异,突出不同生命阶段的占比,为经济性优化指明方向。一般来说,常用的经济指标有:成本现值(present value of cost,PVC)、净现值(net present value,NPV)、投资回收期(payback period,PBP)、内部收益率(internal rate of return,IRR)、投资回报率(return on investment,ROI)、平准化能源成本(LCOE)等。这些指标分别从投资成本和收益的角度量化海上风电项目的经济化程度。文献[77]通过文献主题和关键词统计分析得出,LCOE、PBP和ROI在评估风电项目时被广泛使用,并取得良好效果。

成本现值(PVC,用O表示)指海上风电项目周期的全部成本。考虑到通货膨胀和利率变化等经济因素,成本现值O为

式中:i为通货膨胀率;k为利率;Ts为风电场设计寿命;V为退役风电场的剩余价值。

净现值(NPV,用P表示)代表考虑海上风电项目从投资开始现金流的折算净值,可表示为

式中:Rt和Et分别为第t年的收入和成本;G0为Corigin与第n–1年的C6之和;r为折算到当年现金流的成本折算率。

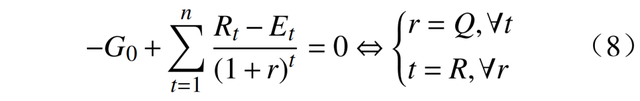

特别地,当P=0时,r就是项目内部预期收益率(IRR,用Q表示),即有

投资回收期(PBP,用R表示)表示收回项目投资成本的时间。从是否考虑设计寿命和时间成本的角度出发,回收期还可分为静态回收期和动态回收期,二者回收时间t皆需满足式(8)。

投资回报率(ROI,用S表示)反映项目的获利程度,可表示为

式中:EBIT为经营期间平均税前利润;Call为风电项目实际使用寿命内的总成本。

考虑到海上风电项目LCC以及总电能产生的比值,平准化能源成本(LCOE,用T表示)可表示为

式中:N为风电项目的实际寿命;EEt为第t年的年发电量。

表2对比了上述指标的优缺点。对于项目投资者而言,当计算所得PBP小于20,IRR和ROI为正数时项目可以在回收成本的同时创造收益,同时更低的LCOE和更高的IRR、ROI值更受青睐。

表2 海上风电经济评估的6个指标比较

Table 2 Comparison of 6 indicators for economic evaluation of offshore wind power

为更好地体现海上风电项目经济效益,以一个案例说明LCC经济评估的作用。

中国粤西某海上风电场的装机规模300 MW,水深28~32 m,离岸距离31 km,年利用小时数2890h,年发电量约为8.67亿kW·h,拟投入运营20年。基准电价和补贴电价分别为0.453和0.397元/(kW·h),年补贴小时数2600h。考虑项目有无补贴时的年发电收入分别约为70241.1万元和39275.1万元。

据测算,项目规划费用约6570.8万元;招标采购费321760万元;安装调试总成本约219210万元(其中安装费约181342.1万元);根据式(3),初始投资成本约547540.8万元。年均固定支出和运营维修费分别约277元/kW和150元/kW,由式(4)可得总运维成本约25.62亿元。6 MW风电机组及海底电缆的拆卸费用分别约为300万元/台、50万元/km,预估退役回收阶段的拆除成本为3.17亿元。鉴于部分数据仍处于保密阶段,计及未公开数据的成本,结合式(8)(10),得到部分经济指标计算结果如表3所示。

表3 粤西某海上风电项目的部分经济指标

Table 3 Some economic indicators of western Guangdong OWP projects

从结果上看,该项目无论有无补贴都能实现盈利,且LCOE相同。结合式(10),LCOE仅与年发电量等4个因素有关,故有无补贴并不影响其变化。无补贴时IRR仅3.29%,不足有补贴时的50%,且PBP接近风机的退役年限,基本不具备平价上网的条件。而有补贴能将PBP缩短6.53年,在于补贴电价高、时长长,年补贴量达无补贴时收入的79%。随着海上风电产业和技术的成熟,LCOE逐渐下降。因此,在风电平价去补贴化上网的未来,海上风电项目更加需要开拓新的产业,谋求更多收益。

04

未来的发展建议与思考

4.1 未来发展趋势

1)风机大型轻量化。

如今,海上风机正朝着大型化稳步发展。为降低大型风机维护成本,未来宜发展半直驱技术。半直驱风机的齿轮箱比直驱风机更简单,磁极数更少,故障率更低,机舱重量显著降低,是发展更大功率机组的首选。

但风机体型并非越大越好。大型风机有着更大的重量、阵风载荷和运行雷诺数,同时伴随着更强烈振动和疲劳载荷,对建造材料及制造工艺也提出了更高的要求。材料方面,碳纤维较玻璃纤维更符合风机轻量化的发展;工艺方面,与传统的灌注成型相比,拉挤成型的成品具备的力学性能更佳。风机叶片采取柔性仿生等设计可提高其力学性能,但随之增加的材料及工艺的成本问题难以攻克。因此,加快研发低成本且力学性能更优的材料及配套工艺,将对海上风电降本增效做出巨大贡献。

除此之外,海上漂浮式风机的推陈出新为未来的发展提供了无限可能。2022 年,SeaTwirl公司在挪威建造了 1 MW 浮动垂直轴风机,垂直轴风机不需要偏航系统,风机尾流不会互相影响,便于更加紧密的部署,且大规模海上垂直轴风电场的发电效率更高;2022年9月明阳智慧能源集团股份公司推出Ocean X双转子共用塔筒的漂浮式风机;2023年PivotBuoy推出的无塔筒浮式风机X30比漂浮式轻80%、总成本低50%等(见图8),为海上风电的发展提供更多的方案与思路。

图8 3种新型海上漂浮式风机

Fig.8 Three new types of floating offshore wind turbines

2)风场深海远洋化。

海上风电逐步走向远海的同时应更注重向深海地区发展。根据海洋深度和离岸距离来选择适宜的基础是未来发展的需求,深海区主要以漂浮式风机为主,半潜式的建设较其他基础容易且成本更低,经济性最优,在深远海最具潜力。

远海风电过长的输电线路使电缆等成本及电能损耗剧增,应对比选择更经济的电能传输方式。FFTS技术在海上风电场的投资与维护费用比HVDC更低,在远海输电的更具经济优势。此外,受FFTS启发,频率更低的低频输电技术(LFAC)可能更具经济性,极具未来研究价值。

单一输电方式在技术上和经济上尚存局限。结合HVDC在远海输电的优势,考虑FFTS与其在线路长度、功率上的合理配置,甚至与储能等相结合,也是未来实现海上风电经济最大化的关键之一。

3)产业多元智能化。

海上风电单一模式在经济上是欠缺的。海上风电联合其他产业的综合模式对提高风电利用率、缓解消纳问题有重要意义。

随着人工智能的发展,将其与海上风电项目结合,将事半功倍。综合运维管理是当前海上风电综合模式面临的难点,可将人工智能等技术融入海上风电项目,利用无人机等建立智能感知管理系统,实时高效监测整个联合运维项目,节约运维成本。但同时也要考虑与海上风电联合运营的兼容性,最大程度创造共赢局面。

4.2 海上风电全生命周期经济化展望

初始投资阶段各部分的成本已具备相对稳定的体系。但目前许多成本模型的搭建主要采用风机外部额定功率的函数拟合,尚无风机内部部件的详细成本建模。研究并细化至机组内部的详细成本模型,届时将有力促进对大型风电机组内部的参数优化和经济性提升。海上风机所面对的环境比陆地恶劣,可以通过喷涂表面涂层的方式增加风机的抗腐蚀性和自清洁能力。同时,加快新材料的研发和推动风电规模化发展将会在降低项目初始投资成本上做出巨大贡献。

运营维护阶段的经济性有很大的优化空间。如风机会因恶劣天气影响、维护船只的运输、设备检修而停机,停机时间的组成现已细化,但未明确具体的时间和损失发电量;风机受天气、风能等因素的影响,目前近海区域对这些因素的评估多基于历史观察,如何实现不同时间跨度的风能预测、合理安排风机的启停将对市场应用和系统安全提供重要支撑。

运营阶段元件的故障将会使系统停机,有针对性地定期保养电气元件与结构、提升相应技术手段对提升海上风电项目的经济性具有重要意义。加强运维将可延长机组运行寿命3~10年,通过海上风电与人工智能等结合将很大程度上优化运营过程中的检修与维护。此外,深远海运营过程中宜选用降频、柔直与其他综合的输电方式提高输电线路传输容量,减小传输损耗。

退役回收阶段的最大问题在于合理地回收、配置资源。一些海上风电项目的基础设施(如变电站、管理平台)在风机退役后仍能继续工作,但由于退役成本过大,许多国家海上风电场的最终归宿是被直接废弃,使得相关海域和材料被浪费。另外,废弃的场地无人管理,亦对海洋环境造成极大污染。因此,从经济和环保角度建立合理的风机退役及后处理策略,对可持续发展将会起到重要作用。

海上风电项目的评估不应局限于经济层面,亦要着眼于诸如减少碳排放、促进可持续发展的社会效益,使同一项目获得更多层面的回报。

内容版权归原作者所有,如若侵权,请及时联系我们,我们会在第一时间予以处理。