手糊成型和喷射成型允许快速的产品开发周期,因为工具制造过程简单且成本相对较低。

手糊成型

手糊成型操作虽然简单,但对于操作人员的操作技能要求较高。

喷射成型

与手糊成型类似,喷射成型提供了更大的形状复杂性和更快的生产。喷射成型使用低成本的开放式模具、室温固化树脂,非常适合生产低至中等数量的大型零件。

模压成型 SMC/BMC

模压成型是大容量复合材料零件的最常见选择,通常与 SMC(片状成型复合材料)和 BMC(块状成型复合材料)材料相关联。

LCM(液体复合成型)工艺

PRIME (Prepositioned-Reinforcement-Ensuring-Manufacturing-Excellence) 是预置钢筋的专有 LCM 工艺。

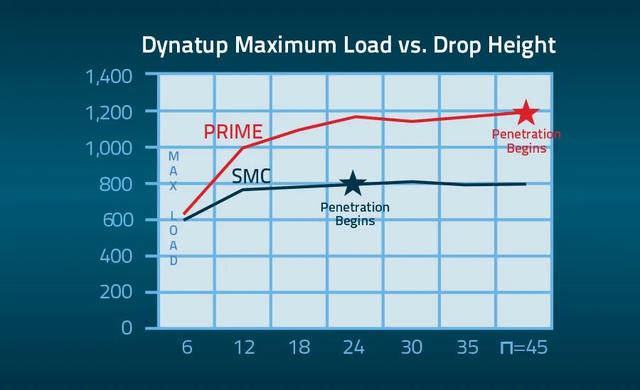

如何使用PRIME堆叠起来对抗SMC?

图2

图 3

树脂传递模塑 (RTM) 工艺

RTM 是一种真空辅助的树脂转移工艺。

真空灌注成型 (VIP)

VIP 和 RTM Light 是真空辅助的闭模树脂工艺。

Vacuum Infusion Processing (VIP)

轻型 RTM

Light RTM推荐用于具有高强度重量比要求的产品。

10种最常见的复合材料成型工艺及优缺点

复合材料的原材料包括树脂、纤维和芯材等有多种选择,各种材料又有其独特的强度、刚度、韧性和热稳定性等性能,成本和产量也不尽相同。然而,复合材料作为一个整体,其最终性能不仅与树脂基体和纤维(以及夹芯材结构中的芯材)有关,而且与结构中材料的设计方法和制造工艺有密切联系。本文将对常用的复合材料制造方法、每种方法的主要影响因素和不同工艺如何选择原材料进行介绍。

一、喷涂成型

方法描述:把短切纤维增强材料与树脂体系同时喷涂在模具内,然后在常压下固化成热固性复合材料制品的一种成型工艺。

材料选择:

树脂:主要为聚酯

纤维:粗玻璃纤维纱

芯材:无,需要单独与层合板结合

主要优点:

1) 工艺历史悠久

2) 低成本、可快速铺覆纤维和树脂

3) 模具成本低廉

主要缺点:

1) 层合板易形成树脂富集区,重量偏高

2) 只能使用短切纤维,严重限制了层合板的力学性能

3) 为了便于喷涂,树脂粘度需足够低,损失了复合材料的力学和热学性能

4) 喷涂树脂中的高苯乙烯含量意味着对操作人员的潜在危害较高,低粘度则意味着树脂易渗透员工的工作服从而直接接触皮肤

5) 空气中挥发的苯乙烯浓度很难达到法律规定要求

典型应用:简易围栏,低载荷结构板,如敞篷车车身、卡车整流罩、浴缸和小型船艇

二、手糊成型

方法描述:手动将树脂浸润纤维,纤维可以为机织、编织、缝合或粘结等增强方式,手糊成型通常用滚轮或刷子完成,然后用胶滚挤压树脂使之渗入纤维。层合板置于常压下固化。

材料选择:

树脂:无要求,环氧、聚酯、聚乙烯基酯、酚醛树脂均可

纤维:无要求,但是基重较大的芳纶纤维难以手糊浸润

芯材:无要求

主要优点:

1) 工艺历史悠久

2) 简单易学

3) 如果使用室温固化树脂,模具成本低廉

4) 材料和供应商选择空间大

5) 高纤维含量,所用纤维比喷涂工艺长

主要缺点:

1) 树脂混合、层合板树脂含量和品质与操作人员的熟练程度密切相关,难以获得低树脂含量且低孔隙率的层合板

2) 树脂的健康和安全隐患,手糊树脂分子量越低,潜在的健康威胁就越大,粘度越低意味着树脂越容易渗透员工的工作服从而直接接触皮肤

3) 如果没有安装良好的通风设备,从聚酯和聚乙烯基酯挥发到空气中的苯乙烯浓度很难达到法律规定的要求

4) 手糊树脂的黏度需要非常低,因此苯乙烯或其他溶剂的含量必须较高,这样就损失了复合材料的机械/热性能

典型应用:标准风电叶片,批量制作的船艇,建筑模型

三、真空袋工艺

方法描述:真空袋工艺是上述手糊工艺的延伸,即在模具上封一层塑料膜将手糊好的层合板抽真空,给层合板施加一个大气压的压力,达到排气紧实的效果,以提高复合材料的品质。

材料选择:

树脂:主要为环氧和酚醛树脂,聚酯和聚乙烯基酯不适用,因为它们含有苯乙烯,挥发进入真空泵

纤维:无要求,即使基重较大的纤维也可以在压力下被浸润

芯材:无要求

主要优点:

1) 可以达到比标准手糊工艺更高的纤维含量

2) 空隙率比标准手糊工艺低

3) 负压条件下,树脂充分流动提高了纤维的浸润程度,当然部分树脂会被真空耗材吸收

4) 健康和安全:真空袋工艺可以减少固化过程中挥发物的释放

主要缺点:

1) 额外的工艺增加了劳动力和一次性真空袋材料的成本

2) 对操作人员的技术要求较高

3) 树脂混合及树脂含量的控制很大程度上取决于操作人员的熟练程度

4) 尽管真空袋减少了挥发物的释放,操作人员受到的健康威胁仍然高于灌注或预浸料工艺

典型应用:大尺寸、单次限定版的游艇,赛车零部件,船舶制造过程中芯材的粘结

四、缠绕成型

方法描述:缠绕工艺基本用于制造中空、圆形或椭圆形结构件,如管道和槽。纤维束经过树脂浸润后沿各种方向缠绕在芯轴上,工艺过程由缠绕机和芯轴转速控制。

材料选择:

树脂:无要求,如环氧、聚酯、聚乙烯基酯和酚醛树脂等

纤维:无要求,直接使用线轴架的纤维束,不需要机织或缝织成纤维布

芯材:无要求,但蒙皮通常为单层复合材料

主要优点:

1) 生产速度快,是一种经济合理的铺层方式

2) 可通过测定穿过树脂槽的纤维束携带树脂量控制树脂含量

3) 纤维成本最小化,无中间编织工艺

4) 结构性能优异,因为直线纤维束可以沿各个承载方向铺层

主要缺点:

1) 此工艺仅限于圆形中空结构

2) 纤维不易沿部件轴向准确排布

3) 大型结构件的芯轴阳模成本较高

4) 结构外表面非模具面,因此美观性较差

5) 使用低粘度树脂,需要注意力学性能和健康安全性能

典型应用:化学品储藏罐和输送管,气缸,救火员呼吸罐

五、拉挤成型

方法描述:从线轴架抽出的纤维束浸胶后穿过加热盘,在加热盘完成树脂对纤维的浸润,并且控制树脂含量,最终将材料固化成要求的形状;这种形状固定的固化产品被机械切割为不同长度。纤维也可以沿0度以外的方向进入热盘。挤拉成型是一个连续的生产过程,制品截面通常有固定形状,允许有微小变化。将通过热盘的预浸润材料固定并铺入模具立即固化,虽然这样的流程连续性较差,但可以实现截面形状的改变。

材料选择:

树脂:通常为环氧、聚酯、聚乙烯基酯和酚醛树脂等

纤维:无要求

芯材:未普遍使用

主要优点:

1) 生产速度快,是一种经济合理的预浸润及固化材料的方式

2) 树脂含量控制精确

3) 纤维成本最小化,无中间编织工艺

4) 结构性能优异,因为纤维束沿直线排布,纤维体积分数较高

5) 纤维浸润区域可完全密闭,减少挥发物释放

主要缺点:

1) 此工艺限制了截面形状

2) 加热盘成本较高

典型应用:房屋结构的梁和桁架,桥梁,梯子和围栏

六、树脂传递模塑工艺(RTM)

方法描述:将干纤维铺覆在下模内,可以预先施加压力使纤维尽量与模具形状贴合,并予以粘合绑定;然后,把上模固定在下模上形成型腔,再将树脂注入型腔。通常采用真空辅助树脂的注入和对纤维的浸润,即真空辅助树脂注入工艺(VARI)。一旦纤维浸润完成,即关闭树脂导入阀,并将复合材料进行固化。树脂注入和固化既可以在室温下进行,也可以在加热条件下完成。

材料选择:

树脂:通常为环氧、聚酯、聚乙烯酯和酚醛树脂,双马来酰亚胺树脂可以在高温下使用

纤维:无要求。缝合纤维更适合此工艺,因为纤维束间隙利于树脂传送;有专门研发的纤维可以促进树脂流动

芯材:蜂窝泡沫不适用,因为蜂窝单元将被树脂充满,压力也会导致泡沫塌陷

主要优点:

1) 纤维体积分数较高,孔隙率低

2) 由于树脂被完全密封,健康安全,操作环境干净整洁

3) 减少劳动力使用

4) 结构件上下两面均为模具面,易于后续表面处理

主要缺点:

1)搭配使用的模具价格昂贵,为了承受较大压力,重量大,相对笨重

2)仅限于小型部件的制造

3)易出现未浸润区域,导致大量报废

典型应用:小型而复杂的航天飞机和汽车零部件,火车座椅

七、其他灌注工艺-SCRIMP,RIFT,VARTM等

方法描述:将干纤维以类似于RTM工艺中的方式铺覆,然后铺上剥离布和导流网。铺层完成后,用真空袋完全密封,在真空度达到一定要求时,将树脂导入整个铺层结构。树脂在层合板中的分布依靠导流网引导树脂流动来实现,最后自上而下将干纤维完全浸润。

材料选择:

树脂:通常为环氧、聚酯、聚乙烯酯树脂

纤维:任何常见纤维。缝合纤维更适合此工艺,因为纤维束间隙加速树脂传送

芯材:蜂窝泡沫不适用

主要优点:

1) 同RTM工艺,但仅其中一面为模具面

2) 模具一面为真空袋,大大节省模具成本,且对模具承受压力的要求降低

3) 大型结构件也可以具有很高的纤维体积分数和较低的孔隙率

4) 标准的手糊工艺模具改造后可用于此工艺

5) 夹芯结构可一次成型

主要缺点:

1) 对于大型结构,工艺相对复杂,且修补无法避免

2) 树脂粘度必须非常低,也降低了力学性能

3) 易出现未浸润区域,导致大量报废

典型应用:试制小型船艇,火车和卡车的车身板,风电叶片

八、预浸料-高压釜工艺

方法描述:纤维或纤维布由材料制造商使用含有催化剂的树脂预先浸润,制造方法为高温高压法或溶剂溶解法。催化剂为室温潜伏型,使材料在室温下有几周或几个月的有效期;冷藏条件可以延长其储存期限。预浸料可以手工或机器铺入模具表面,然后覆盖真空袋,加热至120-180°C。加热后树脂可以再次流动,并最终固化。可以用高压釜对材料施加额外的压力,通常可以达到5个大气压。

材料选择:

树脂:通常为环氧、聚酯、酚醛树脂,耐高温树脂如聚酰亚胺、氰酸酯和双马来酰亚胺也可使用

纤维:无要求。纤维束或纤维布均可

芯材:无要求,但泡沫需耐高温高压

主要优点:

1) 树脂和固化剂比例以及树脂含量均由供应商准确设定,很容易获得高纤维含量和低孔隙率的层合板

2) 材料具有优良的健康安全特性,工作环境洁净,潜在地节省了自动化和人工成本

3) 单向材料纤维成本最小化,无需中间工艺将纤维织成布

4) 制造工艺要求树脂高粘度浸润性良好,也优化了力学和热学性能

5) 室温下可工作时间的延长意味着,结构优化以及复杂形状的铺层亦很容易实现

6) 潜在地节省了自动化和人工成本

主要缺点:

1) 材料成本增加,但为了满足应用需求也是难以避免的

2) 需要高压釜完成固化,成本较高,操作时间较长且有尺寸限制

3) 模具需要承受高的工艺温度,对芯材有同样的要求

4) 对于较厚部件,预浸料铺层时需预抽真空,以排除层间气泡

典型应用:航天飞机结构件(如机翼和尾部),F1赛车

九、预浸料-非高压釜工艺

方法描述:低温固化预浸料制造工艺与高压釜预浸料完全相同,不同的是树脂的化学特性允许其在60-120°C实现固化。对于低温60°C固化,材料的工作时间仅一周;对于高温催化剂(>80°C),工作时间可达到几个月。树脂体系的流动性允许仅使用真空袋固化,避免使用高压釜。

材料选择:

树脂:通常仅环氧树脂

纤维:无要求,与传统预浸料一样

芯材:无要求,但使用标准PVC泡沫需特别注意

主要优点:

1) 具备传统高压釜预浸料((i.))-((vi.))全部优点

2) 模具材料便宜,如木材,因为固化温度较低

3) 大型结构件制造工艺简单化,只需真空袋加压,循环烤箱的热空气或者模具本身的热空气加热系统即可满足固化要求

4) 常见的泡沫材料也可使用,工艺较为成熟

5) 相比于高压釜,能耗更低

6) 先进的工艺保证了良好的尺寸精度和可重复性

主要缺点:

1) 材料成本仍然高于干纤维,尽管树脂成本低于航空航天用预浸料

2) 模具需要承受高于灌注工艺的温度(80-140°C)

典型应用:高性能风电叶片,大型赛艇和游艇,救援飞机,火车部件

十、半预浸料SPRINT/梁用预浸料SparPreg非高压釜工艺

方法描述:较厚结构(>3mm)中使用预浸料很难在固化过程中将层间或重叠铺层部分的气泡排出,为了克服这一困难,预抽真空被引入了铺层工艺,却显著增加了工艺时间。近年来,固瑞特推出了一系列具有专利技术的改进型预浸料产品,使高品质(低孔隙率)较厚层合板的制造实现了一步完工艺即可完成。半预浸料SPRINT由两层干纤维夹一层树脂膜的夹芯结构组成,材料铺入模具后,真空泵即可将其中的空气在树脂升温变软并浸润纤维前完全抽干,然后再进行固化。梁用预浸料SparPreg是一种改进的预浸料,在真空条件下固化时,可以很容易地将气泡从粘合的两层材料间排除。

材料选择:

树脂:多为环氧树脂,其他树脂也可用

纤维:无要求

芯材:大部分,但使用标准PVC泡沫需特别注意高温

主要优点:

1) 对于较厚的部件(100mm),依然可以精确获得高纤维体积分数和低孔隙率

2) 树脂体系的起始状态为固体,高温固化后性能优异

3) 允许使用成本较低的高基重纤维布(如1600克/平方米),提高铺层速度,节约制造成本

4) 工艺十分先进,操作简单且树脂含量精确控制

主要缺点:

1) 材料成本仍然高于干纤维,尽管树脂成本低于航空航天用预浸料

2) 模具需要承受高于灌注工艺的温度(80-140°C)

典型应用:高性能风电叶片,大型赛艇和游艇,救援飞机

文章来源:玻纤复材

注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,如涉及版权等问题,请您告知,我将及时处理!