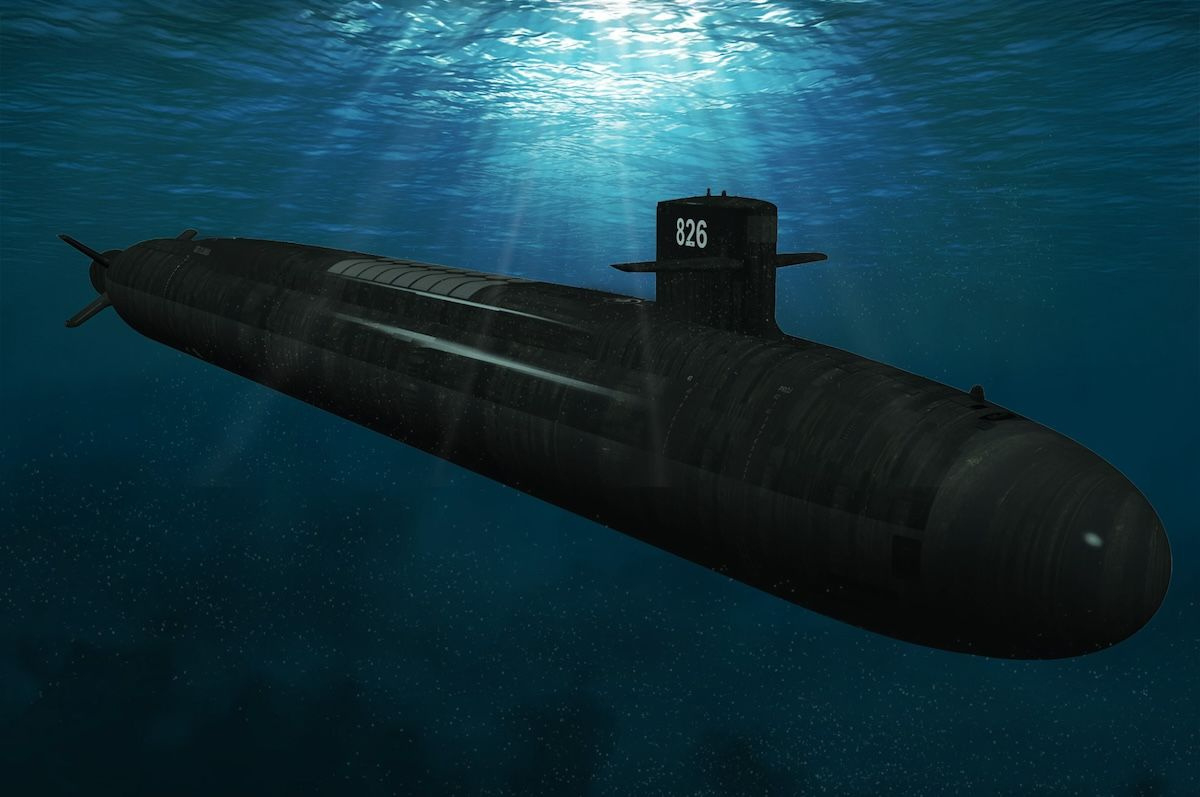

烽火问鼎计划 【图1】复合材料舰首整流罩,用【图2】MD一等人“哥伦比亚特区”级弹道导弹核潜艇首舰“哥伦比亚特区”号 (SSBN-826) 中外舰闻

【图3】"弗吉尼亚"级核动力攻击型潜艇上的复合材料应用,2004年第一艘下水时,其32亿美元(按2004年美元计价)的造价大大超出了最初的单艇成本预估。作为从2012财年开始将年建造量从一艘提升至两艘的前提条件,一等人要求项目合作方进一步将未来建造成本削减20%。于是,一项目标单艇采购成本降至20亿美元(按2005年美元计价)的成本削减计划启动。

而在潜艇上大量采用复合材料是降低成本的重要手段,主要体现在三个复合材料应用项目:即潜艇的尾锥、围壳基座护罩和叶轮。据称,这三项技术的应用每艘潜艇可节省550万美元。

【图3】复合材料尾锥,重量更轻耐腐蚀性更强,用于取代金属制尾椎,制造耗时减少近一半

【图4】复合材料围壳基座护罩,原护罩由多个带有加强结构的钢组件拼接、焊接而成,内部填充合成泡沫以防腐蚀,最后焊接到舰桥和艇体结构上。由于其复杂的双曲面设计和部件数量,制造工艺耗时耗材,并且焊接固定后无法轻松拆卸维护。

复合材料护罩采用耐腐蚀的合成泡沫填充结构,内外复合材料层通过螺栓连接到围壳和艇体上。

复合材料护罩比钢护罩轻2,268千克(5,000磅),成本减少15万美元,制造周期从14个月缩短至3个月,每次定期维护还可节省约2万美元。

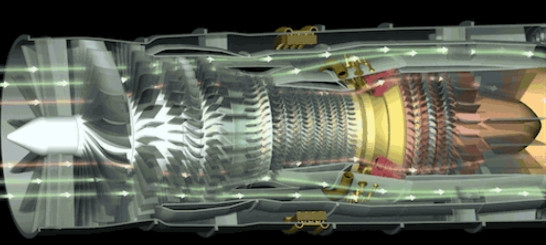

【图5】低成本复合材料叶轮,是一种离心泵叶轮(带有叶片的旋转圆盘),通过高压推动流体单向流动。原叶轮由钛合金锻件通过五轴加工切割而成,材料成本高昂且波动,机械加工复杂且浪费严重。

复合叶轮由碳纤维和玻璃纤维增强的乙烯基酯树脂通过树脂传递模塑工艺(RTM)成型,然后组装并用玻璃纤维缠绕加固。该项目将单个叶轮成本降低了约55万美元,制造周期从9个月缩短到3个月,还催生了用于更复杂叶轮的开发项目。

其他弗吉尼亚级潜艇复合材料,包括【图7】重达22,148千克(48,827磅)的舰首整流罩、拖曳阵列护罩、高频声呐整流罩、通气管整流罩、围壳检修盖、滤板、防洪栅和【图8和图9】轻量宽口阵列(LWWAA)等复杂曲面部件。

还有一个亚裔