前言

前言外部环境对企业的经营带来了巨大的冲击,企业都要谋生存,这可以理解。只是,别再打着精益管理的幌子,抓考勤,写日报,省纸巾,卡报销了。

很多员工其实不怕工作压力大,不怕工作任务重,但是当企业开始对员工斤斤计较时,员工的心理感受就发生了变化。

与其如此,企业倒不如做好工作分析、程序优化、赋能提升——这或许能真正帮助企业在精益管理之路上,获得实打实的成果!

最近,集团“空降”新高管。

拥有跨国公司高管的光环,新高管干的第一件大事就是搞精益管理,而考勤就是切入口。

这不,公司迅速安装摄像头,还把门禁升级成人脸识别。

看着公司越来越智能化,我和负责考勤的同事充满担忧:

公司距离考勤打卡不远了。

精益管理下的降本增效不管是降本增效,还是精益管理,说辞不同,本质一样:

缩减开支和费用。

只不过,精益管理比降本增效更具象。

降本增效是个宽泛的概念,但精益管理是给了降本增效一个具体方向:

把能精简的颗粒度压得更细致。

搞精益管理,每家公司都有不同的“骚操作”。

很多时候,这些操作让管理者有了“业绩”,而员工却早已怨声载道。

比如要求写日报,评估员工工作量,既额外增加工作负担,也促使员工不得不“美化”工作量。

比如不提供纸巾,或者只给管理层提供纸巾。

还有不提供签字笔,甚至要求自备笔记本电脑,但不给补贴的。

至于报销,延长报销时间是常规操作。

更有甚者,不断打回流程,要求出具更严苛的报销材料,

甚至直接将整张发票作废,不予报销,引发员工不满。

如何有效开展精益管理?业务发展迅速时,很多公司习惯了花钱大手大脚。

行业不景气、业务增长不足时,为了生存,公司不能开源,只能节流,哪怕小钱也是能省则省。

大多数人能理解企业的这种行为,员工也不愿意自己工作的公司无法经营。

但像把打印纸换成更劣质的便宜纸,以司龄而不是社会工龄计算年假,不给员工买社保、公积金,把发工资的时间从5日调整到20日等举措,看似在开展精益管理,但是最终产生的效益如何,还有待观察。

如何让员工更愿意和企业一道,共同开展精益管理行动?

一、改进流程,消除浪费

利用工业工程技术来消除浪费,着眼于整个生产流程,而不只是个别或几个工序。

(1)消除质量检测环节和返工现象。

如果产品质量从产品的设计方案开始,一直到整个产品从流水在线制造出来,其中每一个环节的质量都能做到百分百的保证,那么质量检测和返工的现象自然而然就成了多余之举。

因此,必须把“出错保护”的思想贯穿到整个生产过程,也就是说,从产品的设计开始,质量问题就已经考虑进去,保证每一种产品只能严格地按照正确的方式加工和安装,从而避免生产流程中可能发生的错误。

(2)消除零件不必要的移动。

生产布局不合理是造成零件往返搬动的根源。在按工艺专业化形式组织的车间里,零件往往需要在几个车间中搬来搬去,使得生产线路长,生产周期长,并且占用很多在制品库存,导致生产成本很高。

通过改变这种不合理的布局,把生产产品所要求的设备按照加工顺序安排,并且做到尽可能的紧凑,这样有利于缩短运输路线,消除零件不必要的搬动,节约生产时间。

(3)消灭库存。

把库存当作解决生产和销售之急的做法犹如饮鸩止渴。因为库存会掩盖许多生产中的问题,还会滋长工人的惰性,更糟糕的是要占用大量的资金。

在精益企业里,库存被认为是最大的浪费,必须消灭。减少库存的有力措施是变“批量生产、排队供应”为单件生产流程(one-piece-flow)。实施单件生产流程、同步和平衡这些措施,其目标是要使每项操作或一组操作与生产线的单件产品生产时间(Tact time)相匹配。

单件产品生产时间是满足用户需求所需的生产时间,也可以认为市场的节拍或韵律。在严格的按照Tact time组织生产的情况下生产,成品的库存会降低到最低限度。

二、生产改善,快速换线

仅仅对生产流程予以持续的改善,还不足以实现精益化生产,还要进一步改善生产流程中的个别活动,以更好的配合改进过的生产流程。在没有或很少库存的情况下,生产过程的可靠性至关重要。要保证生产的连续性,必须通过减少生产准备时间,机器检修、待料的停工时间和减少废品的产生。

(1)减少生产准备时间。

减少生产准备时间一般的做法是,认真细致地做好开机前的一切准备活动,消除生产过程可能发生的各种隐患。

a、列举生产准备程序的每一项要素或步骤;

b、辨别哪些因素是内在的(需要停机才能处理);哪些是外在的因素(在生产过程中就能处理)(推行SMED快速换线法)

c、尽可能变内在因素为外在因素;

d、利用工业工程方法来改进技术,精简所有影响生产准备的内在的、外在的因素,使效率提高。

(2)消除停机时间。

全面生产维修(TPM)是消除停机时间最有力的措施,包括例行维修、预测性维修、预防性维修和立即维修四种基本维修方式。

由于在连续生产流程中,两道工序之间少有库存,若机器一旦发生故障,整个生产线就会瘫痪,因此消除停机时间对维持连续生产意义重大。TPM的目标是零缺陷、无停机时间。

(3)减少废品产生。

严密注视产生废品的各种现象(比如设备、工作人员、物料和操作方法等),找出根源,然后彻底解决。此外,那些消除返工的措施也同样有利于减少废品的产生。

三、一人多能,效率提升

提升效率有两个方面,一是提高直接人员效率,二是提高间接人员效率。提高直接人员效率的关键在于一人负责多台机器或能适应多个岗位(一工多能)。

在生产设备上安装自动检测的装置同样可以提高直接劳动利用率。返工现象大大减少,劳动利用率自然提高。间接人员效率随生产流程的改进和库存、检验、返工等现象的消除而提高,那些有利于提高直接劳动利用率的措施同样也能提高间接劳动率。

库存、检验、返工等环节所消耗的人力和物力并不能增加产品的价值,因而这些劳动通常被认为是间接劳动,若消除了产品价值链中不能增值的间接活动,那么由这些间接活动引发的间接成本便会显著降低,间接人员效率也相应得以提高。

总而言之,精益生产是一个永无止境的精益求精的过程,它致力于改进生产流程和流程中的每一道工序,尽最大可能消除价值链中一切不能增加价值的活动,提高劳动利用率,消灭浪费,按照顾客订单生产的同时也最大限度的降低库存。

精益是一种企业文化,而不是管理时尚。向精益企业的转变不能一蹴而就,需要不断的改善才能达成目标。

接下来,分享完整版《丰田成功的DNA精益生产》培训教材,欢迎收藏学习!

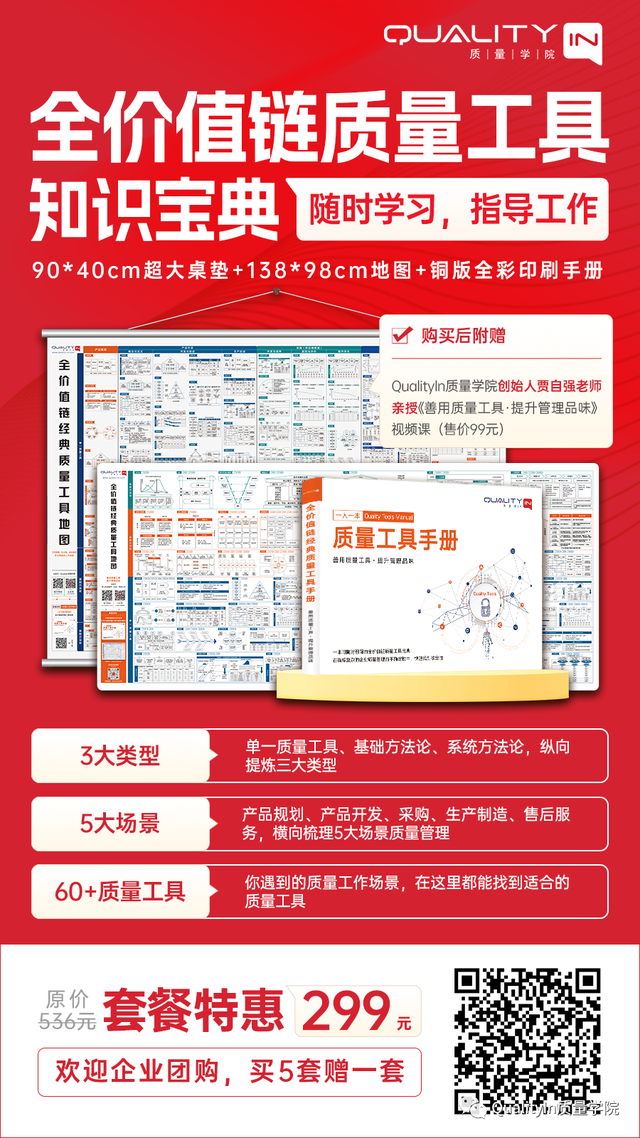

更多专业质量文章,请访问QualityIn质量学院官网www.quality-in.com

One More Thing

「全价值链质量工具实操知识」明星家族产品

每个人都值得拥有的质量知识宝典

随时学习,指导工作!

▼▼▼