中科院微电子研究院在官方平台公布了2024年的年鉴,年鉴中表示,由中国科学院微电子研究所研发的水平形GAA器件,已经在国内12英寸晶圆生产线实现了量产制造。

12英寸的晶圆生产线属于大硅片类型,300mm毫米的直径尺寸,主要制造方向就是高端芯片产品,其中包括了SOC、CPU、GPU、存储器等产品。

12英寸大硅片中芯国际的创始人张汝京,在离开中芯国际之后,在上海创立了新昇半导体,主要的研发方向就是12英寸的300mm大硅片。12英寸的硅片,对于平整度的要求极高,要求控制在1nm以内。

由于技术难度大,当时拥有大硅片的制造商,大部分都是海外企业,只有一个来自于中国台湾。其中包括了日本信越化学、三菱、德国世创电子、韩国硅德荣以及中国台湾的环球晶圆,这几个企业,垄断了全球硅片90%以上的市场份额。

张汝京创立新昇两年之后,完成了中国第一个高质量12英寸的晶圆硅棒。又过了两年,开始大面积量产。到了2019年,新昇半导体可以量产10万片12英寸的大硅片,并且伴随着整个中国大陆在微电子产业上面的大幅度投入,中国的大硅片产业已经实现了自给自足。

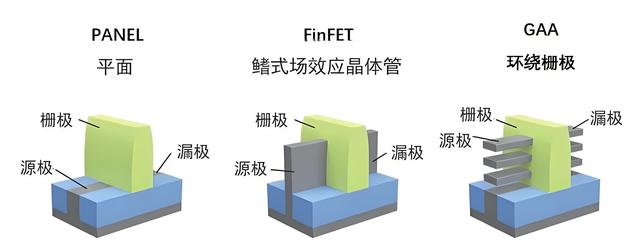

GAA FET与Fin FETGAA的核心技术理念是GAA FET,环绕式栅极晶体管。胡正明教授发明的上一代Fin FET技术,是将晶体管从平面改为立体垂直结构,沟道被栅极三面包裹,控制漏电的情况。而GAA FET则是更进一步,沟道被栅极四面包裹,再次提升栅极对电流的控制效果。

目前来说,三星、英特尔、台积电在多年以前,就已经入手GAA FET技术的研发了。但是台积电为了求稳,还是在3nm芯片的代工上面采用之前的Fin FET技术,并没有直接采用GAA。

而三星是这三家里面最激进的,在2022年的时候,就已经宣布将GAA FET技术应用到了自家3nm工艺的Exynos上面,但是由于良品率和能耗的问题,迟迟没有进行大面积的量产。

至于英特尔这边,由于英特尔是IDM产业模式的推动者,所以英特尔首要的任务是优先满足自家产品的供应需求,然后才考虑跟其他设计厂商合作。所以在竞争态度上面,英特尔并没有太过于积极的去跟三星和台积电比拼制造工艺。

GAA的本质就是在之前Fin FET的基础上进行升级,以此来提升晶体管堆叠之后出现的漏电问题。但是这种新技术所带来的问题就是良品率太低、成本太高,如果只是单纯的进行技术流片测试,那么没什么问题,但是想要大面积的进行量产商用,良品率和成本的问题就相当重要了。

以Fin FET技术制造的芯片举例,28nm的芯片设计成本约为4000万美金,16nm、14nm的成本就上升到了1亿美金以上,而先进工艺的7nm芯片,成本达到了2.9亿美金,5nm芯片,成本会提升到5亿美金左右。

Fin FET技术结构的极限也就是3nm了,如果再往下发展,芯片内部的晶体管越来越小,堆叠数量越来越多,在晶体管内部的栅极处于关闭状态下,电子漏电的情况会成为一个不可控的因素,这种漏电的情况,直接影响的就是芯片功耗的提升。

之前都说三星的芯片制造工艺不行,发热严重,根本原因就是因为当时三星的制造工艺没有把控好晶体管的栅极闭合状态,导致了漏电,让芯片的功耗大幅度提升。

想要在提升芯片性能的基础上,实现功耗的稳定,基本的逻辑就是在尽可能小体积的集成电路板上面,晶体管的数量要多,而且内部通过的电流要大。但是电流变大就会出现漏电的情况,需要通过新的技术手段,尽可能减少漏电的情况,这样就可以保证出来的芯片在良品率、性能、功耗的控制上面达到一个比较不错的水平。

国内开创的全新技术中科院根据之前Fin FET、GAA FET的技术理论基础,重新设计并研制出了类似于鱼骨状的GAA器件(Fishbone FET)。相对比同领域的立体树型结构,鱼骨结构的GAA器件拥有较好的电流控制系统,可以解决电学性能失配的问题,更好的集成在CMOS当中。

从技术上面来说,我国开创的Fishbone FET是一种全新形态的晶体管设计结构,也是在Fin FET的基础上演变而来的晶体管形态。

这种技术如果要应用在5nm、3nm这种先进的工艺节点上面,良品率和成本是不可控的。而且我们还没有在先进工艺上面实行产业链的贯通,现阶段只能是通过成熟工艺来进行量产使用。

12英寸大硅片可以在28nm、14nm、7nm、5nm等多个制程工艺领域进行使用,涵盖了成熟制程工艺与先进制程工艺,完全可以满足新技术的要求。

从张汝京当初带领着新昇半导体实现国产大硅片的量产,到现在中科院在FET技术上面进行结构形态的创新,中国的半导体产业链正在从各个环节进行单点突破,并且在突破之后开始逐步进行整合收缩,实现全产业链的融会贯通。