7月4日,来自五个国家的八家龙头企业宣布成立全球首个基于二氧化碳衍生材料以及可再生和生物基材料为基础的聚酯纤维产业链。具体的财务细节尚未披露。

发起该项目的企业分别为千代田、Goldwin、三菱商事、东洋纺MC(四家公司均来自日本)、SKgeocentric(韩国)、IndoramaVentures(泰国)、IndiaGlycols(印度)和Neste(芬兰)。

从地图上看,上述的几家企业均来自我国周边国家,就连芬兰也不例外(和我国“仅”相隔一个俄罗斯)。那么,化工龙头们联手搞了这个绿色产业链,为啥不带中国玩?

各国龙头企业强强联手

首先我们先来盘一盘这几家企业的分工。

Neste是一家芬兰的炼化公司,是世界上最大的可再生柴油生产商,并且最大的可再生柴油炼油厂位于新加坡,年产量260万吨。负责利用生物质废弃物和残渣油脂提供可再生石脑油。

千代田和三菱商事等机构从2020年开始联合研发CO2合成对二甲苯(PX)的技术,并在2023年试产成功。在该项目中负责供应可再生PX。

SK致新(SKgeocentric)隶属于韩国SK集团,专门从事基础化工产品的生产及销售,同样负责供应可再生PX。

因多拉玛(IndoramaVentures)总部位于泰国,是全球领先的PET制造商,负责提供可再生精对苯二甲酸(PTA)。

India Glycols来自印度,提供以甘蔗为主要原料生产生物乙二醇。

东洋纺MC,是东洋纺公司和三菱公司的合资企业,负责供应可再生聚对苯二甲酸乙二醇酯(PET)。

最后是高得运(Goldwin),一家日本的户外品牌,负责整个供应链的管理,将使用该项目所产的聚酯纤维生产运动服等产品,计划于今年7月上市。

Goldwin被网友称为日本始祖鸟

这整个产业链的核心技术就在千代田等公司开发出的利用二氧化碳生产PX。这个项目是根据日本政府于2019年6月制定的“碳回收技术路线图”设立的,共获得拨款19.9亿日元。

PX是生产PTA和对苯二甲酸二甲酯(DMT)的关键原料,它们几乎全部用于生产PET聚合物,以及聚酯纤维、PET固态树脂和PET薄膜。

千代田此前曾表示,PX的生产原料全部转变为二氧化碳,那么每年约有1.6亿吨的二氧化碳可以固定在对二甲苯生产中,以达到二氧化碳减排效果。

该项目的内容还包括:对新型催化剂进行改良、催化剂量产技术的开发、工艺流程的开发,整个项目经济性、减碳效果评估等。

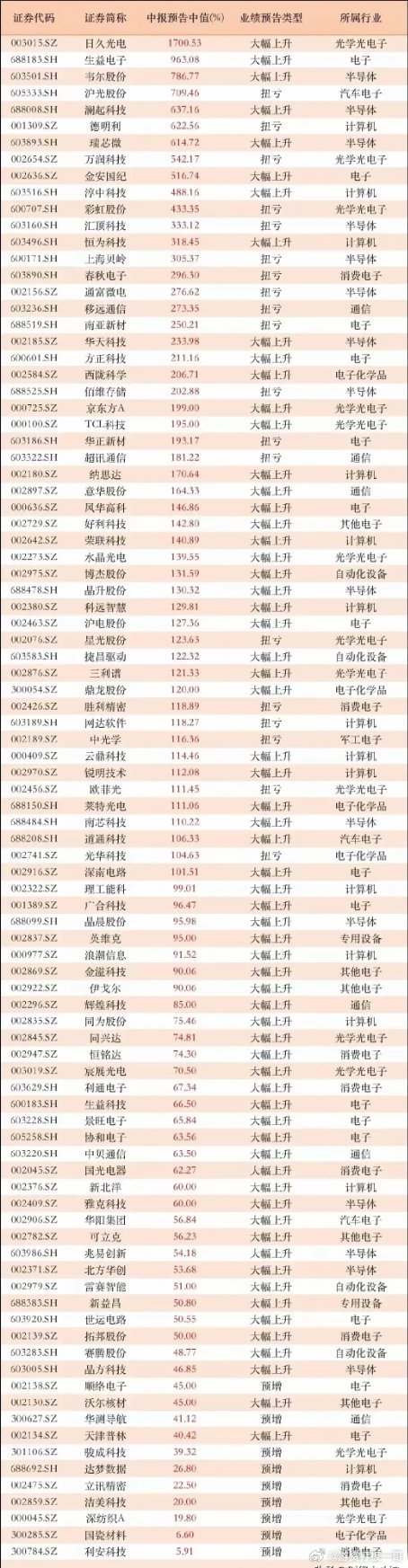

我国PX技术现状

我国是全球最大的PX消费市场,国内长期存在较大的供给缺口,进口量大,出口量极少,是世界上最大的对二甲苯净进口国,进口依存度一度接近60%。

从2019年开始,我国民营炼化一体化工艺为主的PX生产装置大量投放,产能产量由此井喷式增长。

恒力石化长兴岛产业园

据中国石化联合会预测,“十四五”期间将新增产能2000万吨左右,2025年中国对二甲苯产能将达4623万吨/年。2023到2025年,中国PTA新装置投产计划约3440万吨。届时,进口依存度将进一步减少,实现自给自足。

聚酯产业链结构图

传统的PX加工制造产业链为:原油→石脑油→混合二甲苯(MX)→对二甲苯(PX)→精对苯二甲酸(PTA)聚对苯二甲酸乙二酯(PET)→纺织包装制品等。

我国PX生产流程以长流程为主,占比将近90%,即从原油端开始制备PX的炼化一体化路线,中流程工艺占比10%左右。是以石脑油作为原料,通过乙烯裂解装置得到裂解汽油,或者经过催化重整装置得到重整汽油。

长流程PX合成工艺

我国有类似的研究吗?

去年,中科院上硅所的研究人员开发了一种新型固体酸催化剂,实现了在常压低温条件下,通过催化呋喃类生物质与丙烯酸合成对二甲苯,转化率和产率显著提高,同时降低了能耗和反应条件的苛刻性。这项工作为生物质基PX的合成提供了更环保、更高效的催化策略。

此前,北京化工大学谭天伟院士团队开发了一种高效的“纤维素→2,5-己二酮(HDO)→PX”两步法新工艺,成功将纤维素转化为对二甲苯(PX)。该工艺具有集成度高、流程简洁的特点。

但目前上述研究仍在研究阶段,并未实现产业化。

我国PX行业低碳化方向

根据《我国石化化工行业低碳化发展研究报告》,2021年,我国PX产量2193万吨,二氧化碳间接排放量3060万吨。

报告中指出,未来实现我国PX行业的低碳化主要的落脚点,在对现有技术的改进和效率提升,以及设备改造上:

技术提升与应用

增强国产模拟移动床吸附分离技术(SorPX),包括吸附塔格栅、模拟移动床控制系统、大型化二甲苯塔和重沸炉的开发与应用。目的是提高工业装置的运行效率,减少能耗和排放,同时优化重整、歧化、异构化和对二甲苯分离等先进工艺技术。工艺与材料创新

加强对新型高效吸附剂的研发,以优化吸附分离工艺,以及加快二甲苯液相异构化技术的开发应用。扩大两段重浆化结晶工艺技术和络合结晶分离技术的应用范围,提升结晶和分离效率。设备改造与效率提升

推动重整“四合一”、二甲苯再沸等加热炉和歧化、异构化反应炉的优化改造,减少烟气和炉表温度,提高能源利用效率。在换热器技术上采用缠绕管换热器和高通量管换热管,减少热量损失。通过安装新型高效塔板和推广分(间)壁塔技术,提高精馏塔的分离效率,同时合理选择和应用高效空冷设备,进一步提升整体工业过程的能效和环保性能。

综上所述,千代田等企业开发的新型技术,对我国PX产业有启发和借鉴意义。未来,我国的PX行业也要因地制宜,在现有的技术和工艺上实现突破,向低碳、可持续化发展的方向前进。

文章来源:化工新材料、Chiyoda、期货日报等

只有实实在在搞研发才有生存空间