复合材料在航空航天工业中至关重要。要对航空航天复合材料进行成型,传统上需要使用热压罐或高温高压室。但为了优化能源消耗、生产周期和生产成本,Ferry Capitain铸造公司的研发部门Fer'Incub开发出了一种非热压罐自加热模具技术。在航空航天行业,技术创新是提高竞争力和产品性能的关键驱动力。尤其对于复合材料而言,轻质和高强是其基本特点,可降低飞机油耗并提升载荷。因此,复合材料扮演了非常重要的角色。在传统制造过程中,复合材料成型需使用热压罐、高温高压室对复合材料进行加热,以对材料机械性能进行优化。

然而,这种方法并非没有缺点。热压罐是出了名的能源密集型装备,运行成本高,生产周期长,因此会阻碍生产速度和生产的灵活性。在这种背景下,开发更高效的替代装备已成为复材制造商和研发人员的战略性问题。

正是从这个角度出发,Ferry Capitain铸造公司及其研发部门(称作Fer'Incub)开发出了一种革命性的自加热模具技术。通过直接在因瓦合金(一种热膨胀率非常低的合金)制成的铸造件中集成加热通道,该创新技术消除了对热压罐的需求。

这些通道可促进导热液体的循环,对模具加热、保温和冷却至关重要,从而在整个制造过程中实现对温度的精确控制。此外,这些通道的位置与模具表面保持着连续和最佳的距离,这些特点是传统钻孔技术无法达到的,可提供无与伦比的热均匀性,提高复合材料制品的机械性能。

图一:通过传统钻孔技术集成

图二:通过Ferry Captain 1号原型解决方案

FRAMES项目

FRAMES项目作为欧洲洁净天空计划的一部分,Ferry Capitain和Fer'Incub不仅作为分包商,还作为重要的技术合作伙伴在该计划中脱颖而出。FRAMES项目重点关注了航空航天创新技术的成熟化成果,专门探索了自加热模具规模化应用的潜力。Ferry Capitain和Fer'Incub提供了铸造及冶金方面的专业技术和知识,为该项目做出了巨大贡献,对这些模具能适应大型复合材料生产的复杂要求而言至关重要。

为了具体说明自加热模具的优势和可行性,Ferry Capitain和Fer'Incub参与设计并制作出了让人印象深刻的原型件。

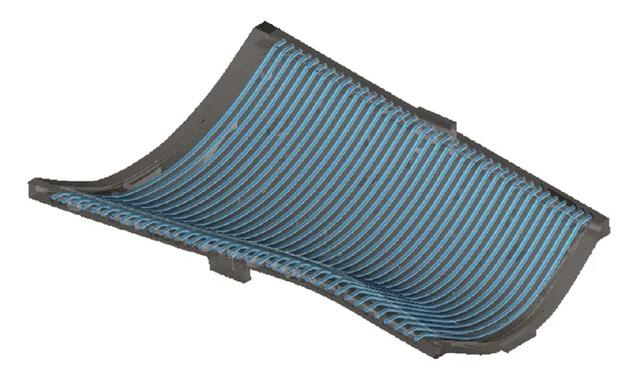

图三:FRAMES项目原型

模具说明

专为该原型开发的模具蕴含了多项技术创新。首先,模具的尺寸(2,665 x 1,760mm,高460mm)适合大型航空部件,包含38个按设计布置的嵌入件,以优化加热过程。此外,该模具的制作还采用了先进的铸造和浇铸技术,展示了Ferry Capitain和Fer'Incub处理复杂大型结构的能力。对原型件进行开发和微调的关键步骤是铸造模拟,从而可以预测和优化熔融金属的分布,确保模具质量。

图四:FRAMES项目原型件的填充模拟

图5:FRAMES项目原型件的实现

材料创新:Ferry Capitain和Fer'Incub因瓦合金等级

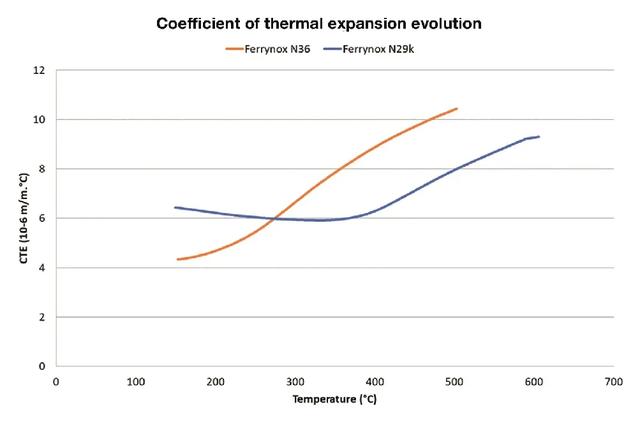

认识到热固性(TD)和热塑性(TP)复合材料的特殊需求,Ferry Capitain开发了两种不同的因瓦合金:

Ferrynox N36:适用于耐高温要求达250°C(480°F)的应用,这种材料主要用于热固性复合材料。

Ferrynox N29K:设计耐温高达400°C(750°F),更适用于热塑性复合材料。

Ferrynox N36和Ferrynox N29K两种合金都能确保尺寸稳定性,热膨胀系数在最高指示温度下保持不变(图6)。

图6:Ferrynox N36和Ferrynox N29K的膨胀系数比较

此外,这些合金可在同一模具中进行组合应用,从而利用其不同的膨胀性提供创新的局部压力解决方案。这一特点对混合模压工艺尤其有利,精确的压力对复合材料制品质量和完整性至关重要。

图七:正在对FRAMES项目原型进行加工

展望

Ferry Capitain和Fer'Incub开发的新型模具清楚地证明了为非热压罐应用开发大型自加热模具系统的可行性。该研发不仅证明了实现高加热和高冷却速率的可行性,而且还能在整个模具中保持良好的热均匀性。研究结果表明,甚至可以考虑生产更大尺寸的模具,为不断扩大的工业应用铺平道路,为复合材料行业带来潜在的变革。

要充分利用这项技术的潜力,需要在测试、开发和工业研究方面开展大量工作。关键是要确保模具各个点位热交换的可复验性。这就要对包括嵌入件的位置、维度、长度和导热液体的用量和温度以及热交换系数和热足迹进行详细分析。

此外,研究上下模的加压也非常重要,从而可进一步优化模压热固化工艺,这一工艺以前是通过热压罐的等静压技术来进行的。在不同操作条件和复合材料应用场景下,这些步骤对于确保模具的效率和可靠性是必不可少的。

来源:编译自JEC

文章来源:复材应用技术

注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,如涉及版权等问题,请您告知,我将及时处理!