材料的評估與選用

配方的開發與極板、產品設計 材料配比

極板設計負/正極容量比 組裝產品設計製程的配合與製程參數

化成/分容

充電模式與充電器

安全設計

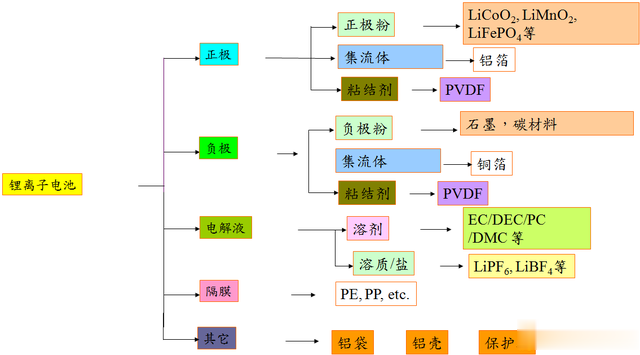

材料的評估與選用(一)

材料的評估與選用(一)正負極材料 活性物質

比容量(mAh/g) 容量衰減率 高率放電能力充放電電壓曲線粒徑形狀、大小及分佈 表面平整度(Morphology)粉末組成(不同活物質或添加物) 結晶度及晶格常數電解液分解率黏結劑

與活性物質黏結能力 與基材黏結能力電解液中穩定度材料的評估與選用(二)導電劑

導電度不同粉徑與形狀的混用 均勻分散連結佸物質能力導電基材

導電度 厚度機械強度抗腐蝕能力漿料溶劑

溶解黏結劑能力、分散其他物質能力其他添加劑(增進以上物質之功能)隔離膜材料

材質、耐電解液、孔隙度、機械強度、透氣度、吸液速度、高溫組斷電流能力與親電解液度等等材料的評估與選用(三)電解液

操作溫度高離子導電度電解液具低揮發性及高閃火點 溶劑有較高沸點與較低凝固點 溶質/溶劑熱穩定度溶質/溶劑對電極材料穩定度溶劑有較高介電常數與較高偶極距 較低黏度雜質之影響材料規格的開立與驗證

配方開發與產品設計(一)

配方開發與產品設計(一)材料配比

活性物質的比例 黏結劑/溶劑量 導電劑比例漿料製備條件乾/濕混、混鍊手順、時間長短、周遭溫濕度 電解液的組成與數量產品設計

極板設計正/負極活性物質重量/容量比 雙面塗佈分別長度、寬度、厚度正/負極活性物質利用率(對應區域)壓延後極板孔隙度 極板單位面積重捲繞圈數或堆疊板數基材機械強度、厚度配方開發與產品設計(二)配方開發

電池零組件形狀與尺寸大小 隔離膜厚度、寬度、長度產品設計

捲繞或堆疊次序、對位與緊密程序 封口方式及活化程序老化條件及檢驗水準製程與製程參數

混漿:

分散程度、漿料密度、黏度控制

塗佈:

重量密度、厚度差異性、平整度

壓延:

重量密度、厚度均勻度、孔隙度、柔軟度、

延伸度、龜裂、撕裂

分條:

寬度變異性、毛邊、粉粒、撕裂

电芯捲繞或堆疊:

元件對位、緊密、素子外觀與均一性

封裝:

微短路檢查、封口緊密度

注液:

注液設計量、注液量準確度

封口:

漏液、外觀

化成/分容化成

充電模式:定電流/定電壓(0.2C/4.25V) 充電截止條件:電流(5%)分容

溫度與時間:常溫,28天調整性能的充/放電條件(Optional) 充/放電模式與速率充/放電節截止電壓(3.8V) 充放電次數影響安全性的因素正極材料選擇:

熱穩定性、粒徑、表面積和其性質

負極材料選擇:

熱穩定性、粒徑、表面積和其性質

隔離膜選擇:

機械強度品質、融點和均一性

極板的製備:

毛邊、結硬塊、掉粉

捲繞/堆疊:

對位、極板掉塊、微短路

注液:

電解液溶劑/溶質性質,雜貨/有害物質量,數量

封裝:漏液、最大可忍受壓力

主要安全設計:

裝置在電池內部,在高溫或高壓時作動

次要安全設計:

保護線路板

鋰離子電池的主要安全設計圓型電池

低壓斷流機制避免電池內部溫度大量提高;斷流壓力~16Kgf/cm2高溫減/斷流機制避免Thermal Runaway和起火;PTC或Bi-metal高壓爆裂洩氣機制避免爆炸或起火;Safety Vent~25 Kgf/cm2方型電池

高溫減/斷流機制避免Thermal Runaway和起火;電池內或外裝PTC高壓爆裂洩氣機制避免爆炸或起火;Safety Vent~20 Kgf/cm2二次電池設計範例3C用小型鋰離子電池設計

高能量密度高率放電特性 高低溫特性 高循環壽命設計因素(一)增加電容量

增加正極密度應用高容量材料增加循環壽命

減少電極物理性質的變化 顆粒大小極板體積避免不必要的化學反應 腐蝕反應材料鈍化加強電流分佈均勻度設計因素(二)降低自放電率

避免腐蝕反應加強電解液穩定度減少隔離膜及電解液的電子導電度 增加隔離膜厚度增加高率放電能力

加強電流分佈均勻性增加電解液的電子導電度 減少隔離膜厚度調整金屬箔的厚度、導電柄位置降低極板的碾壓密度加強安全性

內電阻調整裝置 外電路保護裝置過充電的自放電反應緊急斷電的機構