前言

前言面对同一件质量事故,初级质量工程师与高级质量工程师,展现出了截然不同的应对策略与解决成效。

高级质量工程师在处理质量问题时,采用了全面系统的方法,包括问题定义与初步评估、数据收集与深入分析、实验验证、系统性解决方案、质量控制与预防、以及沟通与报告。

他们运用各种质量工具和数据分析方法,深入分析问题的根本原因,并通过实验验证和优化工艺,确保问题得到彻底解决和预防。同时,他们注重跨部门协作和客户沟通,确保信息透明和客户满意。

在职场的天平上,能力和经验的厚重,正是构筑薪酬金字塔尖的坚实基石。……个中滋味,耐人寻味!

有一家企业是从事锂电池原材料供应链的,主要供应正极材料钴酸锂。我们都知道作为电动汽车的核心组件,其性能直接影响人和车辆的安全,续航里程和用户体验。

前天,客户反馈这批材料和上批有很大的区别,客户在测试电池寿命的时候出现了容量衰减过快的问题,还有一个严重的问题是材料在4.2V时释氧温度在150-155℃会直接自燃。行业数值在180-190℃之间才达到火点!

了解到客户反馈的问题后,他们立即采取措施,让两位工程师着手解决这件事情并拿出优化方案来解决!

初级质量工程师的处理方式!第一步:数据收集与初步分析

1)数据收集

客户反馈信息:记录客户提供的所有反馈信息,包括电池寿命测试数据、自燃温度数据等。

内部生产记录:收集该批次钴酸锂的生产记录,包括生产日期、设备参数、批次号、生产线工艺记录等。

材料检验数据:收集内部对该批次材料的检验数据,特别是与客户反馈问题相关的指标,如纯度、粒度、杂质含量等。

2)初步分析:

差异比较:对比本批次和上一批次的生产记录和检验数据,初步分析两者之间的差异。

5W1H分析:运用5W1H方法,初步描述和分析问题。包括哪些客户反馈了问题,具体问题是什么,问题何时发生,在哪些环境下发生,初步怀疑的原因是什么,问题的严重程度和影响范围。

第二步:临时措施

1)筛选和隔离:

立即筛选出同批次的钴酸锂材料,并进行隔离以防止进一步发货,避免更多客户受影响。

2)返工和检验:

根据标准操作程序,检查并返工已生产的材料。初级质量工程师会按照既有的工作指导书,进行必要的检查和返工,确保新出厂的材料不再出现同样的问题。

3)短期改善:

在初步分析的基础上,采取一些短期的改善措施,如加强生产过程中的关键参数监控,临时提高关键检测点的检验标准。

第三步:反馈和报告

1)内部反馈:

将收集到的初步数据和分析结果反馈给生产、技术和高级质量工程师,确保各部门了解问题的详细情况。

2)基本报告:

撰写简要的质量问题报告,记录问题现象、初步分析和临时措施。这份报告将作为后续深入分析的基础。

第四步:跟踪与监控

1)监控生产过程:

加强对生产过程的监控,特别是对同批次或相似条件下的材料。初级质量工程师会密切关注生产线上的质量数据,确保生产过程稳定。

2)培训操作人员:

对操作人员进行培训,强调生产过程中的关键控制点,防止类似问题再次发生。初级工程师的工作重点在于确保操作人员严格按照规范操作。

高级质量工程师的处理方式!这位高级质量工程师采用更全面、系统的方法来处理材料的质量问题。

第一步:问题定义与初步评估

1)问题定义:

收集客户反馈,明确问题的具体表现:容量衰减过快、4.2V时释氧温度在150-155℃自燃。

与客户沟通,了解问题发生的详细背景,如使用条件、环境温度、充放电循环次数等。

2)初步评估:

回顾内部生产记录和质量检验数据,初步评估问题的严重性和影响范围。

评估可能的安全风险,特别是自燃问题的潜在危害。

第二步:数据收集与深入分析

1)数据收集:

生产数据:收集涉及该批次钴酸锂材料的生产数据,包括原材料供应、生产工艺参数(温度、压力、时间)、设备状态等。

质量检验数据:收集材料的质量检验数据,包括纯度、粒度、杂质含量、热稳定性等。

客户使用数据:收集客户在电池测试中的详细数据,包括电池寿命测试结果、温度条件、充放电曲线等。

2)深入分析:

鱼骨图分析:使用鱼骨图(因果图)分析方法,系统地分析可能导致问题的所有因素,包括材料、方法、设备、环境和人员。

5Why分析:对每一个可能的原因,进行5次“为什么”的深入追问,直到找到问题的根本原因。

3)质量工具的使用:

SPC(统计过程控制):运用SPC工具,分析生产过程中关键参数的波动情况,识别是否有异常波动或趋势。

FMEA(失效模式及影响分析):对生产工艺进行FMEA分析,识别可能的失效模式及其对材料性能的影响。

DOE(实验设计):设计实验,系统地研究不同工艺参数对钴酸锂材料性能的影响,确定最优工艺参数组合。

第三步:实验验证

1)材料特性实验:

纯度和杂质分析:使用X射线荧光光谱仪(XRF)和电感耦合等离子体质谱仪(ICP-MS)等仪器,检测钴酸锂材料的纯度和杂质含量,确认是否存在异常。

粒度分布测试:使用激光粒度仪,测试钴酸锂材料的粒度分布,确保符合标准要求。

热稳定性测试:进行热重分析(TGA)和差示扫描量热法(DSC)测试,确定材料在不同温度下的热稳定性。增大可靠性耐温测试!

2)生产工艺实验:

工艺参数优化:通过实验设计(DOE),调整生产工艺参数(如温度、压力、时间等),观察对材料性能的影响,确定最佳工艺参数。

模拟生产试验:进行小批量生产试验,验证调整后的工艺参数对材料性能的影响。

第四步:系统性解决方案

1)过程优化:

工艺改进:根据实验结果,优化生产工艺参数,确保材料的纯度和粒度符合要求,提高材料的热稳定性。

设备校准和维护:检查并校准生产设备,确保设备在最佳状态下运行,减少生产过程中的变异。

2)供应链管理:

原材料质量控制:与供应商合作,确保原材料质量符合要求。建立更严格的原材料检验标准和流程,定期对供应商进行审核和评估。

供应商管理:重新评估现有供应商的资质和能力,必要时寻找新的供应商,确保原材料质量稳定。

3)技术创新:

新材料研发:与研发部门合作,开发新的钴酸锂材料配方或改进现有配方,提高材料的性能和稳定性。

先进检测技术:引入新的检测技术和设备,提高对材料特性和生产过程的监控能力。

第五步:质量控制与预防

1)建立预防机制:

数据分析系统:通过数据分析,建立容量衰减和释氧温度的预警系统,及时发现和处理潜在问题。

实时监控**:运用统计过程控制(SPC)和其他先进的质量控制工具,实时监控关键质量指标,确保生产过程稳定。

2)持续改进:

定期审核:实施定期审核和评估,确保生产过程和质量控制体系的持续改进。

经验总结:总结问题处理的经验教训,完善质量管理体系,提升整体质量管理水平。

第六步:沟通与报告

1)跨部门协作:

内部沟通:与研发、生产、供应链、客户服务等多个部门合作,确保信息透明和协作有效。例如,针对发现的根本原因,可能需要研发部门提供新的材料配方,生产部门调整工艺流程,供应链部门寻找新的供应商等。

客户沟通:与客户保持密切联系,解释问题原因和解决方案,争取客户的理解和信任。高级质量工程师可能需要参与客户会议,详细介绍解决方案和改进措施,确保客户满意。

2)详细报告:

技术报告:编写详细的技术报告和改进方案,向公司高层和客户汇报。报告内容包括问题描述、根本原因分析、解决措施及预期效果。高级质量工程师的报告不仅要解决当前问题,还要提出防范措施,防止类似问题再次发生。

公开透明:在问题处理过程中保持透明,及时更新各方进展,确保信息畅通。

更多专业质量文章,请访问QualityIn质量学院官网www.quality-in.com

One More Thing

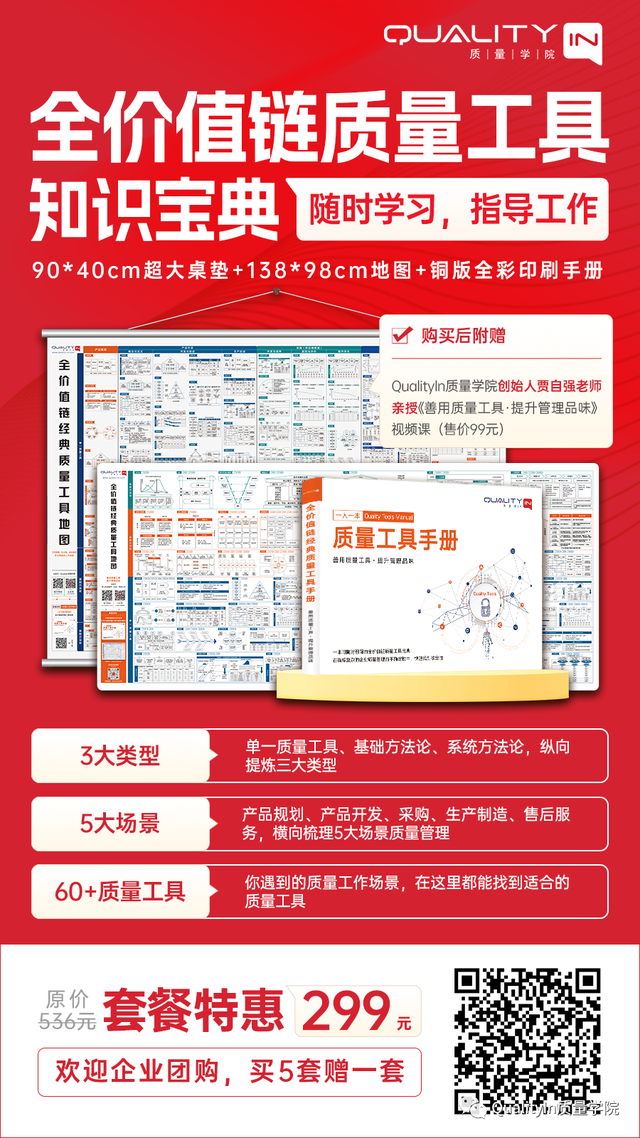

「全价值链质量工具实操知识」明星家族产品

每个人都值得拥有的质量知识宝典

随时学习,指导工作!

▼▼▼