精益制造(Lean Manufacturing)的关键思想之一是尽早发现缺陷,努力去控制制造过程,以便在缺陷发生之前发现问题,这种思想实际上早就已经有了,那就是SPC。

SPC的前世今生

SPC的前世今生前世:历史演变

SPC的历史可以追溯到20世纪初。早期,质量控制主要依赖于最终检验,而非在生产过程中进行控制。然而,日益复杂的生产流程和对高质量的需求促使了质量控制方法的进步。

1、瓦尔德瑟姆(Walter A. Shewhart)

瓦尔德瑟姆是SPC的奠基人,他在1920年代提出了SPC的基本原理,将统计学应用于质量控制,构建了控制图的基本框架,推动了质量控制的革新。

2、 戴明循环(Deming Cycle)

戴明循环,也称PDCA循环(Plan-Do-Check-Act),由戴明(W. Edwards Deming)提出,强调持续改进的过程。它将SPC与持续改进紧密结合,成为质量管理的重要工具。

今生:现代应用

统计过程控制(Statistical Process Control),是一种借助数理统计方法的过程控制工具。已经成为质量管理的核心方法之一,广泛应用于制造业和服务业。它不仅仅用于监控和控制生产过程,还可应用于改进和优化业务流程。

它对生产过程进行分析评价,根据反馈信息及时发现系统性因素出现的征兆,并采取措施消除其影响,使过程维持在仅受随机性因素影响的受控状态,以达到控制质量的目的。

SPC的核心思想是通过数据分析和统计方法来监控过程的稳定性和能力,以便及时采取纠正措施,确保过程稳定并达到预期质量水平。

SPC的目标:

是最大限度地降低过程的变异性,确保产品或服务满足质量要求,并持续改进以满足不断变化的市场需求。

SPC的基本步骤包括:

数据收集:收集与过程相关的数据;

数据分析:应用统计方法分析数据,了解过程的稳定性和能力;

控制图绘制:绘制控制图,以便及时识别特殊原因变异;

改进措施:基于数据分析结果,制定改进措施,持续优化过程;

同时,SPC必须分两个阶段进行:

第一阶段,首先确保流程符合需要,然后监视流程,以确保它继续正常运行;

第二阶段,确定正确的监测频率非常重要,这部分取决于重要因素的变化或影响;

SPC控制图的基本原理在SPC中,关键的概念是过程的变化可能是由两种基本类型的原因引起的,就是现在所说的“一般原因”和“特殊原因”。

其中,一般原因,如环境温度的自然变化、原材料批次间的轻微差异、作业员之间的操作手法差异等等,这些波动无法避免,也无法消除,却对过程产生了影响。随着时间的推移,普通原因会形成一个稳定的分布,称之为”过程处于统计受控状态“。

若过程的变差由特殊原因导致的,如人员的随意变动、工艺参数的随意设定、设备机台的任意变更、供应商的切换等;随着时间的推移,过程的输出不但会不稳定而且会变得无法预测。

而SPC的基本原理就是通过识别影响过程不受控的特殊原因,并对特殊原因进行消除,从而实现过程可以控制。

怎么区分一般原因和特殊原因呢?

怎么区分一般原因和特殊原因呢?第一种:休哈特博士以均值为中心,±3σ为控制限,建立了控制图把普通原因和特殊原因区分开来,对于大多连续生产的产品的质量特性属于连续型随机变量,服从或近似服从正态分布,所以会有约99.73%的数据点会落在控制限内,数据点落在控制限之外的概率则约为0.27%。

再结合假设检验的思想,如落在控制限外的点,则可判为异常点,即可通知工程师排查原因并制定相应的措施。

第二种:除了上述的判定异常的准则外,根据国标GB∕T 17989.2 控制图中,也引用了8种判定异常的准则。当出现任何一种下图中的变化趋势,则可以判定过程中出现了系统性的变异,此时就可以提前采取干预措施,预防产品的不合格现象发生。

SPC的两个基本统计概念

SPC的两个基本统计概念第一个:标准差

标准差提供了一组值的变化或分散的度量。假设你要测量正在生产零件的制造过程的变化。你可以从测量30个零件开始。每个零件的测量值略有不同。查看这些值可以了解各部分之间的差异有多大,但我们需要一个数字来量化这些差异。

测量这种分散的最简单方法是找到最大值和最小值,然后从最大值中减去最小值以给出范围。使用范围的问题是它没有考虑所有的值;它最好是完全在两个极端上。我们检查的零件越多,得到的范围就越大,所以很明显这不是一个可靠的测量方法,也无法根据范围确定一致性的概率。

标准差是我们需要的可靠度量。它允许在确定性假设有效的情况下计算一致性的概率。它基本上是所有单个值与所有值的平均值之间的平均距离。

看下面这个简单的例子:

“我们测量了五个产品(n=5),值如下:3,2,4,5,1。这些值的平均值是总和除以n。

(3+2+4+5+1)/5=3

接下来,我们找到每个值与平均值之间的差异:

3–3=0,2–3=–1,4–3=1,5–3=2,1–3=–2

在考虑离散度时,值是否大于或小于平均值并不重要,重要的是它们离平均值有多远。为了去掉方向(符号),我们把每一个差平方,然后把它们加在一起,除以n得到平均值:

数学上通常是这样写的:

到目前为止所计算的是方差。因为平均值的每一个差都是平方的,所以取方差的平方根是有意义的,这就是标准差。

对于本例,标准差为根号2=1.41。但是,由于样品只包含五个数据,因此一般情况下不能可靠地估计过程的标准差。因此必须进行修正,这是通过使用n–1而不是n来完成的。标准偏差的完整计算可以写成:

标准差用于测量过程中的一般原因的波动。

第二个:概率分布

SPC中另一个重要的基本统计概念是概率分布。随机事件可以用概率分布来描述。

当你掷一个六边骰子时,可能的分数遵循一个简单的概率分布。骰子滚动1、2、3、4、5或6的几率相等。如果骰子被掷6000次,你会期望每个数字出现大约1000次。如果你做了一个柱状图,所有的柱子的高度大致相等。这种矩形形状被称为矩形分布。

当掷两个骰子时,会发生一些有趣的事情。得分可以是2到12之间的任何整数,但你得到7分的可能性要比2或12高得多。这是因为有几种方法可以得7分,但只有一种方法可以得2分或12分。

例如,要获得2分,两个骰子都需要掷1分。有两种方法得分3(A=1和B=2)或(A=2和B=1)。所有可能的分数,以及实现这些分数的不同方法,如下所示:

得分2:(1,1)

得分3:(1,2)(2,1)

得分4:(1,3)(2,2)(3,1)

得分5:(1,4)(2,3)(3,2)(4,1)

得分6:(1,5)(2,4)(3,3)(4,2)(5,1)

得分7:(1,6)(2,5)(3,4)(4,3)(5,2)(6,1)

得分8:(2,6)(3,5)(4,4)(5,3)(6,2)

得分9:(3,6)(4,5)(5,4)(6,3)

得分10:(4,6)(5,5)(6,4)

得分11:(5,6)(6,5)

得分12:(6,6)

每个得分的概率从最低值线性增加到中间值,然后线性减少到最大值。这种概率分布称为三角分布。当两个具有相似大小的均匀分布的随机效应相加以产生组合效应时,就会出现三角形分布。

当更多的随机效应结合在一起时,三角形的峰值开始变平,末端延伸到尾部,形成一个钟形分布,称为高斯分布或正态分布。

大量的均匀分布或三角形分布加起来就得到了这个正态分布。事实上,正态分布是指当大量不同形状的随机效应叠加在一起形成一个组合效应时所产生的。中心极限定理在数学上证明了这一点。

正态分布在自然界的复杂系统中是非常普遍的,并且过程通常被简单地假定为正态分布。

如果我们知道一个过程的标准差和概率分布,那么就有可能计算出在给定值范围内输出的概率,这意味着可以计算缺陷的概率。也可以计算给定值属于此分布的概率。如果被测部分不太可能来自稳定过程的概率分布,那么很可能出现了一个新的特殊原因,表明过程正在失控。

运行图和控制图!运行图:是一个简单的散点图,其中X轴上的样本号和Y轴上的测量值。它展示了流程如何随时间变化的视图。

控制图:与运行图非常相似,但它们也包括控制界限和其他区域。例如,在代表控制限值的±3标准偏差处可能有水平红线,而在±1和±2标准偏差处可能有额外的水平线,标准偏差的数量通常简单地称为西格玛。

控制图是SPC中使用的一个非常重要的图形工具。它用于监视过程以检查它们是否处于“控制”状态。

过程平均值和±1西格玛之间的区域可以称为C区,1和2西格玛之间的区域可以称为B区,2和3西格玛之间的区域可以称为A区。

重要的是要了解控制限值与产品规格或公差无关,它们只是显示了过程在控制下的变化,以便将其当前操作与该状态进行比较。

过程能力也很重要,应该在建立过程控制的第一阶段建立,在第二阶段使用控制图以确保过程稳定。

当一个过程发生漂移或产生不能用正常的随机变化来解释的误差时,控制图可以很容易地识别出来。例如,如果有几个点都在增加或减少,那么这将表明过程失去控制。

控制图判断过程失控标准:

可以应用不同的规则来判断,但一般来说,如果下面这些条件中的任何一个是真的,则表明过程失控:

一个点超出控制范围中心线同一侧的七个连续点连续七次增加或减少间隔同一区域A三个连续点中的两个同一区域B五个连续点中有四个连续14个点上下交替C区有14个连续点不同类型的控制图用于监控不同类型的过程,采用不同的采样策略。例如,单值移动极差图用于单个、实时测量,在采集常规样本时为X-bar R或X-bar S,属性数据为Np/p。

最后介绍一下常用的控制图类型,常用的控制图按数据类型分为两类:对于连续变量的计量型控制图和对于离散变量的计数型控制图。

计量型控制图有:

单值移动极差(I-MR)控制图均值—极差图(Xbar-R)均值—标准差图(Xbar-S)计数型控制图有:

不合格品率P图不合格品数NP图单位产品缺陷数U图缺陷数C图SPC控制图有两类风险:

第一种:α风险

即使过程时候处于受控状态,由于偶然原因也可能有某些点落在控制限之外,如果判断为异常,那么这个判断是错误的,其发生概率为α。在3σ方式下,α=0.27%。如下图所示:

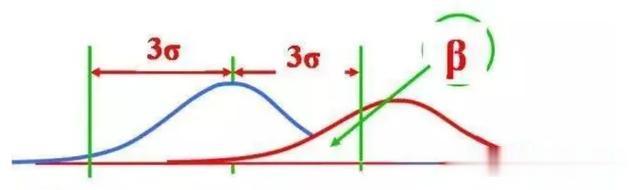

第二种:β风险:

如果过程是异常,但也会有部分点位于控制界限内,如果抽取到这样的产品,就会被判断为正常,从而犯了第二类错误,即漏发警报。犯第二类错误的概率记为β。如下图所示:

如何减少两类错误所造成的损失?调整UCL与LCL之间的距离可以增加或减少α和β。若此距离增加则α减少,β增大;反之则α,增大,β减少,请参考上述两个图。

举例:

举例来说,我们按照μ±3σ的规则,如果发现数据点在μ±3σ之外,我们认为这个数据点是异常的,但我们这个判定是错误的概率是α,即0.27%,少于统计学中的5%的显著性水平。

一个解决方案是:根据使两种错误造成的总损失最小的原则来确定UCL与LCL二者之间的最优间隔距离。经验证明:休哈特所提出的3σ方式较好,在不少情况下, 3σ方式都接近最优间隔距离。

下图列出μ±nσ的1-α的概率。

因为常规控制图的设计思想是先确定犯第一类错误的概率α,再确定犯第二类错误的概率β。

按照3σ方式确定CL、UCL、LCL就等于确定了α =0.27%;在统计中通常采用α=1%,5%,10%三级,但休哈特为了增加使用者的信心,把常规控制图的α取的特别的小,这样β就比较大,这就需要增加第二类判异准则,即便点在控制限内,但当点排列不随机也表示存在异常因素。

这就是为什么常规控制图的异常判定准则有两类,即:点超出控制限就判异和控制限内点排列不随机判异两类。

更多专业质量稳张,请访问QualityIn质量学员官网www.quality-in.com

One More Thing

卖爆10,000多套《全价值链质量工具手册和地图》

您所遇到的质量工作场景,

在这里都能找到适合的质量工具!

欢迎企业团购(买5赠一)

强烈建议您别犹豫,买吧!

▼▼▼