原创 木木哒哒

螺栓预紧力及拧紧力矩计算方法

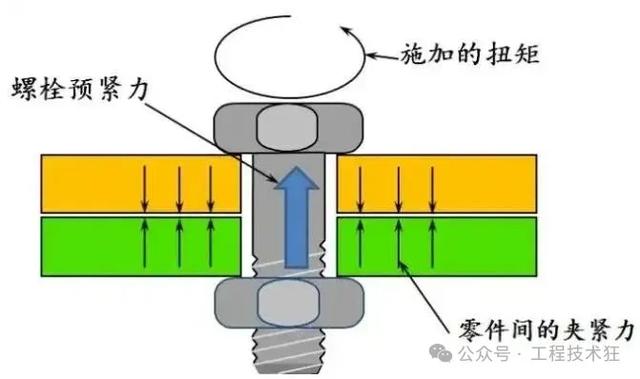

螺栓扭矩的确认是一项技术性强且至关重要的工作,尤其在机械设计、制造和装配过程中。正确的扭矩确保了螺栓连接的可靠性、安全性及长期稳定性。

工程设计中设备的零部件之间连接紧固的方法常使用螺栓连接,而螺栓连接的预紧力的数值是工程设计人员非常关注的。只有合理的螺栓预紧力才能保证零部件之间连接可靠同时满足螺栓材料许用应力要求。

螺栓拧紧力矩的确认要素:设计要求,材料和尺寸,实际情况,使用经验。

设计要求:

在各种设备中,部件的紧固常常使用螺栓连接的方式。

工程师在设计过程中会根据设备的功能和工作环境确定螺栓的预紧力矩。这个预紧力矩范围通常由设计要求和标准规范确定。

工程师需要考虑连接部件的材料、尺寸、工作条件以及安全性等因素,根据这些因素来确定每个螺栓连接点所需的预紧力矩范围。这些设计要求的制定是为了确保螺栓连接的可靠性和稳定性,以及整个设备的安全运行。因此,在确定螺栓的预紧力矩时,需要严格遵循设计要求和标准规范,以确保连接的质量和性能。

材料和尺寸:

确定螺栓的预紧力矩需要考虑螺栓和连接部件的材料、尺寸和表面状态。

不同材料和尺寸的螺栓对预紧力矩的数值要求不同。材料的强度和硬度会影响螺栓的承载能力,而螺栓的尺寸则会影响其扭转性能。

此外,连接部件的表面状态也会影响螺栓与工件之间的擦力进而影响预紧力矩的确定。因为螺栓预紧力计算需要考虑支撑面摩擦系数。因此,在确定螺栓预紧力矩时,必须综合考虑这些因素,确保螺栓连接的可靠性和稳定性。

实际情况:

在实际情况下,需要考虑到安装环境和工作条件的各种因素,例如振动、温度变化等因素。这些因素可能会对螺栓的预紧力矩选择产生影响。例如,在高频振动环境下,需要增加螺栓的预紧力矩以确保连接的牢固性;而在温度变化较大的情况下,需考虑热胀冷缩对螺栓的影响,需要根据温度变化调整预紧力矩。

使用经验:

根据经验和实际情况确定适当的预紧力矩是至关重要的。

通常,针对特定类型的连接,可以参考以往的经验和一些常规的预紧力矩值,这些值是根据工程师的经验积累和相关标准制定的可以作为选择预紧力矩的参考,但需要结合实际情况进行调整,以确保连接的安全可靠。

螺栓拧紧示意如下

螺栓紧固相关术语

序号

术语

定义

1

螺纹紧固

拧紧螺栓或螺母,使螺栓受拉力、被连接件承受压力

2

螺纹连接

用螺栓—螺母或螺钉拧入部件内螺纹,使两个及以上的被连接件达到紧固

3

被连接件

用紧固件连接的零、部件

4

螺纹连接件

有螺纹紧固件和被连接件构成的总体

5

轴力

作用在外螺纹件轴向的拉力

6

预紧力

紧固时作用在外螺纹件上的拉力和作用在被连接件上的压力。前者也可称为轴力

7

初始预紧力

刚完成紧固时的预紧力,分辨不清时,指预紧力或轴力

8

紧固扭矩

为达到初始预紧力,拧紧螺栓或螺母所需要的力矩

9

紧固转角

为达到初始预紧力,外螺纹件与内螺纹件相对的回转角度

10

扭矩系数

扭矩与初始预紧力的关系,为一比例数值

11

螺纹扭矩

紧固扭矩的一部分,指作用在外螺纹侧面与内螺纹侧面之间(旋合长度内)的扭矩

12

支撑面扭矩

紧固扭矩的一部分,指螺母或螺栓支撑面与被连接件表面之间产生的扭矩

13

螺纹摩擦系数

外螺纹侧面与内螺纹侧面之间的摩擦系数

14

支撑面摩擦系数

螺母或螺栓的支撑面与被连接件表面间的摩擦系数

15

屈服紧固轴力

拧紧时螺栓达到屈服的轴力

16

屈服紧固扭矩

拧紧时达到屈服紧固轴力的扭矩

17

极限紧固轴力

拧紧时螺栓发生断裂的轴力

螺栓紧固力矩计算相关符号及含义

符号

含义

符号

含义

As

螺纹公称应力截面积

Q

紧固系数(Ffmax/Ffmin)

DW

支撑面摩擦扭矩的等效直径

Tf

紧固扭矩

dh

接触的支撑面内径

Tfy

屈服紧固扭矩

dW

接触的支撑面外径

Ts

螺纹扭矩

Ff

初始预紧力或预紧力

TW

支撑面扭矩

Ffmax

初始预紧力最大值

d

螺纹公称直径

Ffmin

初始预紧力最小值

dA

螺纹公称应力截面积的等效直径

Ffw

极限紧固轴力

d2

螺纹中径

Ffy

屈服紧固轴力

α

螺纹牙型角

K

扭矩系数

d

螺纹牙侧角

Kb

螺栓拉伸弹性模量

ψ

螺纹升角

Ke

被连接件压缩弹性模量

θf

紧固转角

P

螺距

μs

螺纹摩擦系数

σy

螺栓的屈服点

μW

支撑面摩擦系数

螺栓力矩值的计算公式涉及几个重要的概念,下面进行详细说明:

应力截面积(As)

应力截面积的计算公式:

As=(π/4)*[(d2+d3)/2]2

As=0.7854(d-0.9382*P)2

As—螺纹的应力截面积,mm

d—外螺纹大径的基本尺寸,mm

d2—螺纹中径的基本尺寸,mm

d3—螺纹小径的基本尺寸(d1)减去螺纹原始三角形高度(H)的1/6值,即(d3=d1-H/6)mm;

H—螺纹原始三角形高度(H=0.866*P),mm;

P—螺距,mm;

π—圆周率,π=3.1416;

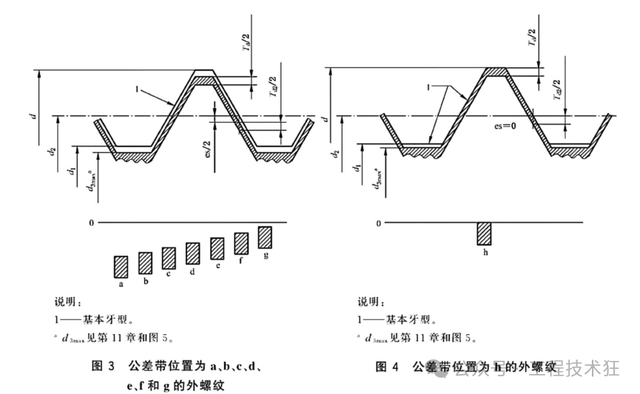

科普螺栓螺纹大径、中径、小径

螺栓螺纹示意

d—外螺纹的基本大径(公称直径);

d1—外螺纹的基本小径(在基本牙型上);

d2—外螺纹的基本中径;

常用螺栓的应力截面积值

粗牙螺纹

螺纹直径

d

Mm

螺距

P

mm

应力截面积

As

mm2

1

0.25

0.46

2

0.4

2.07

3

0.5

5.03

4

0.7

8.78

5

0.8

14.2

6

1

20.1

8

1.25

36.6

10

1.5

58.0

12

1.75

84.3

14

2

115

16

2

157

细牙螺纹

螺纹直径

d

mm

螺距

P

mm

应力截面积

As

mm2

8

1

39.2

10

1

64.5

12

1.5

88.1

14

1.5

125

16

1.5

167

承载面积

承载面积的计算与紧固件的支撑面形状、尺寸、螺栓和螺栓通孔的大小、有无垫圈等有关。

典型的螺纹紧固件的承载面积如下所示

承载面积计算方法

支撑面的形状

承载面积的计算公式

圆形

Ab1=(π/4)×(dW2-dh2)

六角形

Ab2=0.866×s2-(π/4)×dh2

方形

Ab3=s2-(π/4)×dh2

注:

Ab1—圆形支承面的承载面积,mm2;

Ab2—六角形支承面的承载面积,mm2;

Ab3—方形支承面的承载面积,mm2;

dW—支承面或垫圈面直径,mm;

s—六角或方形的对边宽度,mm;

dh—螺栓或螺钉通孔直径,mm;

π—圆周率,π=3.1416。

摩擦角

F与截面面法线方向N的夹角则称为摩擦角ρ。

根据古典摩擦定律:阿蒙特-库伦定律

f=μ×N

f—摩擦力,N;

μ—摩擦因数;

N—支承力或正压力,N;

ρ—摩擦角

tanρ=f/N=(μ×N)/N=μ

ρ=arctanμ(摩擦角只取决于摩擦因数)

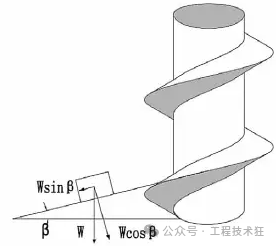

螺纹升角(β)

螺栓螺纹可以等效为一个螺杆圆柱,螺纹斜面与水平面之间夹角为β(螺纹升角)。

螺纹展开就是一个斜面,可将螺纹为斜面,将螺母为滑块(如下图)。螺栓拧紧的过程实际就是对螺母施加一个使其克服斜面的摩擦力向上滑动的力,此时得到力W(F),这个力W(F)就是螺栓轴向预紧力。将螺栓螺纹受力模型简化如下所示。

螺栓与螺母的螺纹面等效为斜面,螺栓可以等效为斜面上的滑块,螺纹的预紧力W(F)等效为滑块的重力F,拧紧螺母的过程就相当于向左推动滑块下的三角形块。

f=Wsinβ

F=W

N=Wcosβ

螺栓拧紧扭矩计算关系式

紧固扭矩与预紧力的关系:

Tf=Ts+TW=KFfd

K=(0.5d)×(P/π+μsd2secd+μWDW)

Ts=(0.5Ff)×(P/π+μsd2secd)

TW=0.5FfμWDW

接触的支撑面是圆环时:

DW=(2/3)×(dW3-dh3)/(dW2-dh2)

紧固转角与预紧力的关系:

θf(°)=360×(Ff/P)×(1/Kb+1/Ke)

屈服紧固轴力:

Ffy=(σyAs)/

屈服紧固扭矩:

Tfy=KFfyd

常用的螺栓拧紧力矩如下:

碳钢及合金钢材料螺栓拧紧扭矩

螺栓强度

屈服强度N/mm2

螺栓公称直径 mm

6

8

10

12

14

16

拧紧扭矩 N.m

4.8

240

4~5

10~12

20~25

36~45

55~70

90~110

5.6

300

5~7

12~15

25~32

45~55

70~90

110~140

6.8

480

7~9

17~23

33~45

58~78

93~124

145~193

8.8

640

9~13

22~30

45~59

78~104

124~165

193~257

10.9

900

13~16

30~36

65~78

110~130

180~201

280~330

12.9

1080

16~21

38~51

75~100

131~175

209~278

326~434

不锈钢(奥氏体A1、A2、A3、A4)螺栓拧紧扭矩

螺纹

拧紧扭矩 N.m

性能等级

50

70

80

M1.6

0.09~0.12

0.15~0.2

0.15~0.2

M2

0.2~0.3

0.3~0.4

0.3~0.4

M3

0.7~0.9

1~1.3

1.1~1.5

M4

1.6~2.2

2.3~3.2

2.6~3.5

M5

3.3~4.4

4.7~6.3

5.3~7.1

M6

5.6~7.5

7.8~10.4

9~12

M8

13.8~18.4

19.2~25.6

22.2~29.6

M10

27.6~36.8

39~52

44.4~59.2

M12

48~64

66~88

78~104

M16

126~168

174~232

198~264

免责声明:本平台所发表内容及图片,标原创内容为本人原创。对所有原创、转载文章的陈述与观点均保持中立,原创、转载和分享的内容只以学习为目的,仅供参考,不代表本人的观点和立场。如有侵权和错误,请联系删除或修改,欢迎各位同行,共同交流学习!