【摘要】三河电厂#2机正常运行中高压调速汽门GV2在320MW负荷以上出现大幅摆动现象,通过对调速汽门静态曲线的分析,确认造成GV2摆动的原因为电液转换器特性发生变化,经过对电液转换器及油动机的调整消除了GV2摆动。

【关键词】调速汽门 摆动 电液转换器 油动机

0、设备概况

三河发电有限责任公司一期工程安装两台350MW汽轮发电机组,汽轮机为日本三菱重工高砂制作所制造的TC2F型单轴、双缸两排汽、一次中间再热、凝汽式汽轮机,#1、2机组分别于1999年12月、2000年4月投产。

汽机调速系统采用三菱公司20世纪90年代的电液调速、低压透平油控制系统(DEH),系统共设有四个电液转换器,分别安装在汽轮机前箱的左右两侧。其中前箱右侧第一个电液转换器控制汽机两个主汽门(MSV)、前箱左侧电液转换器控制调速汽门GV1、GV3、前箱右侧第二个电液转换器控制调速汽门GV2、GV4、前箱右侧第三个电液转换器控制两个中压调速汽门(ICV)。电液转换器负责把DEH控制系统发出的阀位控制电信号转换为控制油的油压信号,各汽门的油动机在控制油压的作用下改变汽门的开度。

1 电液转换器及高压调速汽门油动机结构与原理

1.1电液转换器结构与原理

三菱汽轮机电液转换器结构如图1示,高压油从油口1进入电液转换器,经节流口K后进入Px腔室。在汽轮机挂闸安全油建立后,罩杯D在安全油的作用下向右运动封住泄油口,在Px腔室建立控制油压,该控制油分别送至所控制汽门的油动机。在汽门开度需要调整时,DEH调速系统发出相应的开度指令电信号,通过伺服马达输出改变泄油口4的开度来调整Px腔室内控制油压,进而改变汽门的开度。

1.2 高压调速汽门油动机结构与原理

高压调速汽门油动机(如图2示)主要由四部分组成,即接受控制油压信号的继动器活塞、随动错油门、油动机活塞及反馈杠杆。继动器活塞上面接受控制油压信号,克服弹簧G的作用力使继动器活塞上下运动,且继动器活塞的位移与控制油压成正比。随动错油门的上部作用着平衡油压,下部作用着弹簧弹力,平衡油压是高压油经节流孔F进入腔室D,以及继动器活塞尾杆伸进错油门孔所形成的排油口所建立的。当继动器活塞移动时使腔室D内平衡油压变化,从而带动错油门,改变油动机下部腔室接通进油或排油。当错油门接通高压油时,油动机活塞在油压的作用下产生强大推动力,克服阀门开启的阻力开启阀门。当错油门接通排油时,阀门在弹簧的作用下将活塞向下压将阀门关闭。阀门反馈杠杆则是将油动机活塞位置的变化反馈到油动机活塞的输入端(即反馈套筒移动)将错油门重新封住,使油动机活塞重新建立新的平衡状态。

当阀门需要开启时,DEH控制电流增加,控制油压增大。油动机继动器活塞在控制油压增大后克服弹簧弹力活塞下移,活塞尾杆油口关小,腔室D平衡油压升高、随动错油门下移打开反馈套筒与油动机液压缸进油口,高压油进入液压缸推动油动机活塞向上移动带动调门开大。在油动机活塞上移同时反馈杠杆推动反馈套筒下移关小进油口,油动机活塞停止上移,油动机活塞恢复平衡状态。需要阀门关小时,DEH控制电流减小,控制油压降低,油动机继动器活塞在弹簧G的作用下向上移动,活塞尾杆油口开大,腔室D平衡油压降低,随动错油门在底部弹簧作用下上移打开反馈套筒与油动机液压缸排油口,油动机活塞在阀门弹簧弹力作用下向下移动,反馈杠杆推动反馈套筒上移关小排油口,油动机活塞停止下移,油动机活塞恢复平衡状态。

2 GV2摆动现象原因分析与处理

2.1 GV2摆动现象原因分析

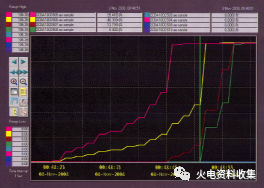

自2008年2月起,2高压调门(GV2)出现摆动现象(如图3),汽机综合阀位指令和负荷均出现摆动,进而导致#3调门也出现摆动。由于在机组运行期间无法对调门系统进行检查,运行方面暂时采取了在320MW负荷时降低主汽压力,增大综合阀位指令,保持GV2全开,防止频繁出现摆动情况。

图3 320MW负荷以上GV2运行趋势图

2008年9月18日#2机组检修停机,在锅炉汽水系统放水消压后对汽机调速汽门进行了静态特性试验(如图4),发现GV2开度曲线明显滞后,在45%以后与GV3开度非常接近,同时造成机组在较低负荷时综合阀位指令明显偏大。从运行情况看,机组在325MW负荷以上时GV2、GV3开度明显增大,一旦出现微小扰动即造成综合阀位变化随之出现GV2开度大幅波动。

图4 #2汽轮机调速汽门调整前静态曲线 图5 电液转换器调整后静态曲线

根据调速汽门特性曲线情况分析,控制调速汽门GV1、GV3的控制电流、控制油压与调门开度负荷设计要求,电液转换器及油动机均工作正常。调速汽门GV2、GV4的电液转换器控制电流与控制油压、调门开度偏差较大,尤其在控制电流已达设定值时,控制油压值只达到阀门开度60%左右的油压,60%以上时控制油压与设计偏差大。

通过对GV2、GV4静态特性曲线与电流、控制油压的关系进行分析,#2机组正常运行中GV2摆动现象为电液转换器特性偏离设计值造成。若要消除GV2摆动故障,需对电液转换器进行调整,保证输出控制油压与设计输入电流对应的油压相吻合。在处理方法上,调整控制油压增大后GV2开度达到设计值同时GV4也会相应提前,这样会造成GV4与GV3开度曲线重叠度增大,为保证GV4与GV3开度曲线重叠度,仍需对GV4油动机控制输出进行调整。

2.2消除GV2摆动的处理方法

2.2.1调整电液转换器保证控制油压达到设计要求

通过在静态试验时控制电流、控制油压及阀门开度情况,控制油压低于设计值,阀门开度低。当增加控制电流输出提高控制油压时调门可以达到全开。

为保证电液转换器输出控制油压达到设计值,在调整前在DEH系统控制GV2输出控制电流在全开电流值,就地调节增加电液转换器弹簧G的预紧力,同时监视控制油压变送器指示,确保控制油压力与设计值吻合。调整后GV2开启曲线明显提前达到了设计值(如图5)。

2.2.2调整GV4调门油动机液压控制,

在电液转换器弹簧预紧力增大后,GV2、GV4的控制油压上升,GV2、GV4开启时间均提前,GV4开启提前使与GV3重叠度增大。为减小GV3与 GV4重叠度,需进一步对调速汽门GV4油动机弹簧预紧力进行调整,增大油动机弹簧预紧力将相应控制油压下的继动滑阀行程减小才能使GV4调门开度后移。

调整时,将GV4油动机继动活塞顶部调整弹簧压盖打开,保持控制油压在GV4全开位置,用扳手调整弹簧的调整螺杆,增加弹簧预紧力使阀门从全开位置脱开后立刻停止。调整完毕后对调速汽门进行传动试验,GV4开启油压和行程达到了设计要求(如图6)。

3 结语

2008年11月10日#2机组检修结束顺利启动,在机组升负荷过程中调速汽门开度正常,在320MW负荷以上时GV2全开、GV3开度在25%~30%范围内,曲线平稳未出现大幅摆动现象。此次对电液转换器及油动机的调整成功解决了GV2的摆动问题,保证了机组的安全稳定运行。

图5 GV4油动机调整后静态曲线

图6 #2机汽门调整后运行曲线

免责声明:本平台所发表内容及图片,标原创内容为本人原创。对所有原创、转载文章的陈述与观点均保持中立,原创、转载和分享的内容只以学习为目的,仅供参考,不代表本人的观点和立场。如有侵权和错误,请联系删除或修改,欢迎各位同行,共同交流学习!