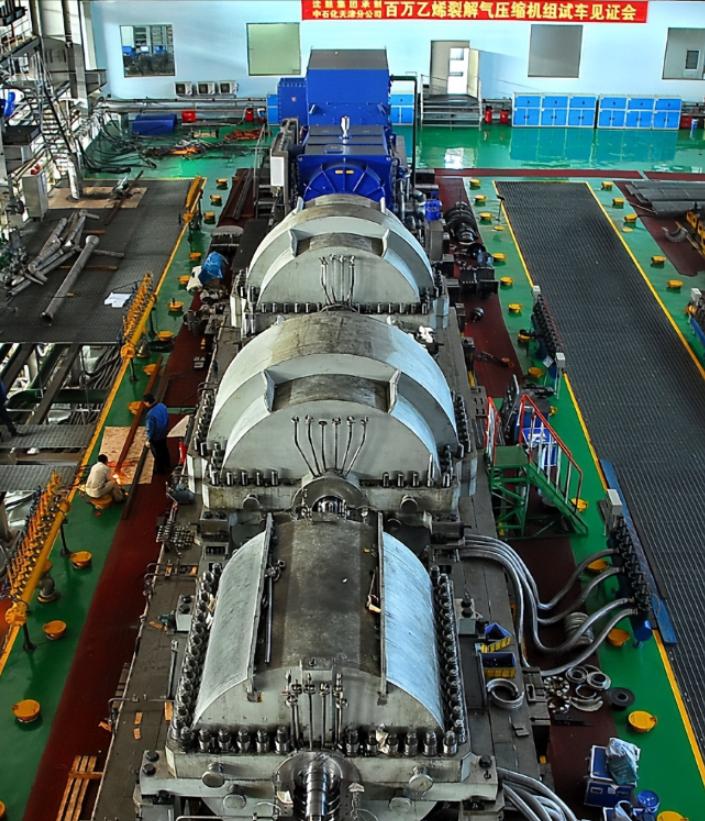

中国西气东输工程中,每天需要支付高达2亿的技术费用,一款来自美国的压缩机成了关键。正当他们得意洋洋时,却没想到,后续的局势竟让他们欲哭无泪! 大家知道,我们国家的能源资源分布很不均衡。东部地区人口密集,工业发达,是天然气的主要消费地。而西部地区天然气资源丰富,尤其是新疆塔里木盆地,天然气储量高达几万亿立方米。 要把西部的天然气源源不断地送到东部,关键就得修建输气管道。西气东输这一庞大工程应运而生。西起新疆,途经甘肃、宁夏、陕西、山西、河南、安徽、江苏等10个省区,最后抵达上海,全长高达4000多公里。它的建成,不仅能保障东部地区经济发展用气,调剂我国东西部能源失衡,而且对于优化国家能源结构,减少环境污染都有着重大意义。 西气东输看似蓝图美好,可实施起来困难重重。尤其是输气过程中,天然气压力会不断下降,每隔200公里就得建一座加压站。而要给天然气"加压",关键设备就是压缩机,其核心部件叫做叶轮。一旦叶轮出问题,整个工程进度就会受到影响,而且维修成本高昂,每停机一天就得亏损2亿元。 偏偏我们在压缩机叶轮制造技术上一窍不通,全球90%以上的市场都被美国通用电气公司垄断了。西气东输的命运,也就掌握在了美国人手里。一开始,美国通用电气公司还装出一副愿意合作的样子。可一谈到具体条件,马上原形毕露。 他们不仅给出的售价是市场价的两倍,而且还要每天收取2亿元的天价技术使用费。简直是在趁火打劫!面对美国人的得寸进尺,我们陷入了两难境地:要么就得在关键设备上任人宰割,要么就得搁置这个关乎国计民生的重大工程。中国人民需要一个更好的选择。 说到叶轮技术,那可是一个硬骨头。这项技术涉及流体力学、材料学、机械设计等多个学科,对制造工艺要求特别高。叶轮转速快,叶片受力大,稍有偏差就会影响整个系统的效率和可靠性。美国人搞了几十年才积累下这些经验,技术壁垒可不是说跨越就能跨越的。 可是国家的重大工程不能总靠别人,关键时刻还是得靠自己人。沈鼓集团作为国内压缩机行业的领军企业,挑起了这个重担。他们组建了一支精兵强将,从设计、工艺到制造,每个环节都严格把关。其中叶轮研发小组的负责人崔连顺,更是这支队伍的中坚力量。 研发过程中最大的困难,就是技术资料的匮乏。美国人对关键技术守口如瓶,专利文献中也不会有太多细节。小组成员只能从压缩机的基本原理出发,一点一点摸索。一开始,他们选择了常规的铸造和机加工工艺路线。可是铸造出来的毛坯质量难以保证,加工余量不足,机加工时叶片容易变形。 试验一次次失败,数据曲线没有一点起色。团队一筹莫展,压力和困惑像乌云一样笼罩在每个人心头。就在这时,一个偶然的灵感让他们找到了突破口。有人突发奇想,如果先用塑性变形工艺把毛坯成形,再进行精加工,是不是可以避免变形? 大胆假设,小心求证。崔连顺带领大家开始了新的尝试。他们利用低温锻造工艺,在超高压下把金属坯料压制成型,然后再用数控加工中心进行精密切削。反复试验,反复改进,终于叶轮各项性能指标稳定在理想范围内。看着试验台上精度仪表的绿灯闪烁,大家纷纷露出了欣慰的笑容。 自主研发的道路从来不会一帆风顺,但只要肯迈出第一步,就没有什么困难是克服不了的。经过无数次失败和努力,崔连顺和他的团队终于找到了一条从低温成形到精加工的全新工艺路线,在叶轮制造领域取得了突破性进展。这一成果,不仅为西气东输工程扫清了技术障碍,也为我国在压缩机关键部件制造领域赢得了一席之地。 功夫不负有心人。经过九个月的连续奋战,沈鼓集团的科研团队终于完成了百万吨级压缩机叶轮的全部研制工作。从最初的一点经验都没有,到现在掌握了完整的设计和制造工艺,他们走过了一条自主创新的艰辛道路。这个重大突破,为西气东输工程注入了强心剂。 有了国产化的叶轮,压缩机的"心脏"不再受制于人。西气东输工程的进度得以全面提速,沿线的输气站、阀室、管道开工率大幅提高。2004年10月,西气东输一线工程全面建成通气。从塔里木气田到上海市门站,历时30多个月,天然气顺利完成4200公里的漫长旅程。投产第一年,西气东输工程向东输气124亿立方米,有力地支持了东部地区的经济社会发展。 西气东输的顺利实施,不仅有力保障了国家能源安全,而且加快了区域经济协调发展的步伐。一头连着西部的资源宝库,一头牵动着东部的产业集群,这条天然气大动脉让东西部的经济链条更加紧密。沿线各省区工业园区如雨后春笋般崛起,仅靠沿线城市的造血功能,工程投资就能在10年内收回。 更为重要的是,叶轮研制的成功,意味着我国重大技术装备实现了自主可控。一个小小的叶轮,曾经差点成为我国能源战略的"卡脖子"问题。而现在,这个问题已经被中国制造的叶轮彻底解决。