锂电池普通轧机与伺服轧机的主要区别体现在控制精度、自动化程度以及对轧制过程的调节能力上。

轧膜机特点设计基于极片的密实。在极片轧制过程中在使极片得到最小延展和最小回弹的前提下,获得最大的生产效率。气液转换增压系统既能够保证整机得到300吨的轧制压力,又能够避免使用液压系统造成的外泄漏油现象。主机拆卸机构,便于轧辊的修磨和轴承的更换。特点内容

轧膜机特点设计基于极片的密实。在极片轧制过程中在使极片得到最小延展和最小回弹的前提下,获得最大的生产效率。气液转换增压系统既能够保证整机得到300吨的轧制压力,又能够避免使用液压系统造成的外泄漏油现象。主机拆卸机构,便于轧辊的修磨和轴承的更换。特点内容高精度进口锥柄可调游隙轴承的使用,可以在生产不同规格极片的生产时,随时调整轴承的游隙使上下轧辊跳动量不同,在极片的轧制时避免两面涂层的密度不同,使轧制好的极片两面对电解液的吸入量一致。

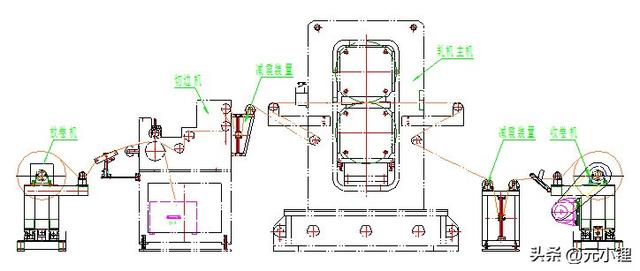

传统的滚压机,基本为单个机构(主机、收放卷、切边等机构)的简单叠加,在控制上没有进行约束,没有从生产线角度考虑集中控制和管理极片轧制时的压力、速度、锥度张力、间隙调整、减震等综合因素,滚压机的许多参数只能离线调整,不能在线显示和控制。在产品的轧制过程中,受人为因素的影响比较多。在大规模生产中,很难以标准的工艺参数来控制极片轧制的质量,极片的批次一致性也不能够保证。

实例

实例在极片整个轧制过程中,要力求各部分线速度保持一致,以有效解决轧制时的极片振动问题,使极片运行更平稳(原来极片的振动是由于收卷的直径增大,离合器的扭矩也在增大,但是线速度却没有随之变化,这就造成了在轧制遇到涂布间隙时,线速度突然增大,到了涂层时线速度突然减小而形成振动)具体的控制方式是收放卷采用锥度张力控制,同时对收卷电机进行速度控制,通过对收卷卷径和产品轧制的速度反馈,进行整合计算后,控制收卷变频的参数保证收卷线速度的恒定。也避免了随着收卷直径变大造成卷心部分极片被压缩起皱、抽芯等情况的发生。

轧辊间隙通过触摸屏调整过去的轧机辊缝调整是通过人工用塞尺来调整大小,受人为影响较大,现改为步进电机进行调整,由高精度的传感器控制辊缝大小,整个过程在触摸屏上可以完成,不受人为因素的影响,这样便于大批量生产时标准工艺参数的制定,同时也保证了产品轧制的批次稳定性。这对动力电池的生产尤为重要。

控制精度伺服轧机采用液压伺服系统实现位置、速度及压力控制,能够对极片进行恒压力和瞬间变间隙轧制,从而获得很高的控制精度和响应速度。相比之下,普通轧机可能使用气液增压泵加压方式,通过伺服电机带动楔铁和丝杠,离线调节辊缝,不能实现实时在线调节,控制精度较低。

普通轧机

自动化程度伺服轧机能够实现自动上下料、自动接带、自动加压、自动调隙、在线监测等,要求闭环控制甚至智能控制。而普通轧机可能在这些方面功能较为基础,自动化程度不如伺服轧机。

锂离子电池极片滚压机厚度调节技术的发展也经历了由粗到精的过程。

辊缝机械式调节方式(恒间隙轧机):

最早的轧机依靠手动或者电机调节螺杆推动楔块来进行辊缝调节的,这种调节方式仅能设定原始辊缝,这种方式一般不能在线调节,无法保证严格地厚度精度的要求。

恒间隙轧机的缺陷

遇到极片间隔留白处由于极片 突然失去压力造成振动甚至断带。遇到非对称涂布的极片轧制后,涂层长出的部分与极片其他部分的密度不一致。恒间隙轧制时下辊施压,预压力作用在楔块上,依靠极片向上辊传递压力。由于极片两面涂层受压时具有流动性,涂层中颗粒相对滑移,极片轧制过程中,能量不断地耗散,施压辊的载荷不能够通过极片完全传递到另一根辊上去,因此涂层两面承受的载荷不同。

轧制过程调节

轧制过程调节伺服轧机具备恒压力、恒辊缝两种轧制模式,能够实时控制作用在电池极片上的压力和液压缸活塞位置。普通轧机则可能没有这么灵活的调节能力,例如,气液增压泵加压式极片轧机就没有一个统一的调节辊缝与液压缸压力的方法。

结构与维护伺服轧机的结构可能更简单,灵敏度高,便于维护保养。而普通轧机可能结构更复杂,维护保养要求更高。

应用范围伺服轧机由于其高精度和灵活性,适用于更为广泛的应用场景,包括对极片质量要求更高的场合。普通轧机可能更多用于对精度要求不是特别高的场合。

成本伺服轧机由于其先进的控制技术和结构,成本可能会比普通轧机高。

传统的滚压机,基本为单个机构(主机、收放卷、切边等机构)的简单叠加,在控制上没有进行约束,没有从生产线角度考虑集中控制和管理极片轧制时的压力、速度、锥度张力、间隙调整、减震等综合因素,滚压机的许多参数只能离线调整,不能在线显示和控制。在产品的轧制过程中,受人为因素的影响比较多。在大规模生产中,很难以标准的工艺参数来控制极片轧制的质量,极片的批次一致性也不能够保证。

伺服滚压机整线控制的角度着手,对极片轧制生产线的张力、速度、压力、轧辊间隙调整、产品计数等控制方式进行了重新的设计,这些参数均可以在触摸屏上显示并调整。

恒压力控制方式时,通过预设压力对轧机进行“压靠”,消除大压力轧制时因轧机墙板弹性变形对轧制过程极片受力的影响。操作者可以精确预先设定作用在极片上的轧制力,对不同配比和不同种类的电极涂层实现既达到极限轧制密度,又不会破坏涂层材料颗粒形貌的目的。另外,由于操作者只输入压力值这一个变量,因此即便在不同的班次也很容易达到极片批次密度的一致性。

总结来说,伺服轧机在控制精度、自动化程度、轧制调节能力等方面相较于普通轧机有显著优势,但也可能伴随着更高的成本。